Les raccords Tectite, également appelés raccords push-fit ou à compression automatique, représentent une innovation majeure dans le domaine de la plomberie moderne. Ces systèmes d’assemblage rapide permettent de connecter différents types de tubes sans soudure ni collage, offrant une solution pratique pour les professionnels comme pour les bricoleurs expérimentés. Cependant, comme tout équipement de plomberie, ils peuvent développer des fuites au fil du temps, nécessitant une intervention technique précise.

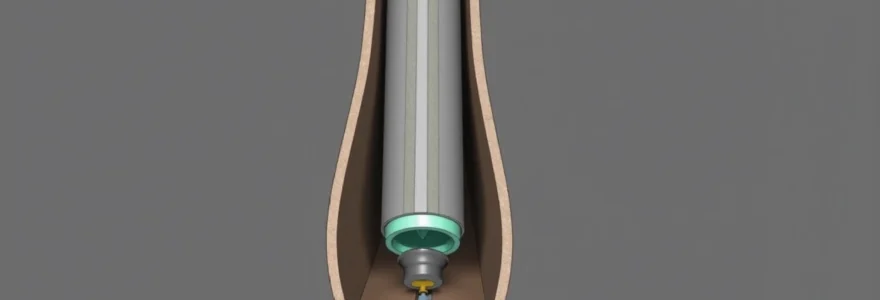

La réparation d’un raccord Tectite défaillant exige une compréhension approfondie de sa conception et de ses mécanismes d’étanchéité. Ces raccords fonctionnent grâce à un système de joints toriques et de bagues de serrage qui maintiennent l’étanchéité sous pression. Lorsqu’une fuite se manifeste, elle peut résulter de plusieurs facteurs : usure des joints, mauvais alignement lors de l’installation, ou détérioration des composants internes.

Diagnostic précis des fuites sur raccords tectite : identification visuelle et tests de pression

La première étape cruciale dans la réparation d’un raccord Tectite défaillant consiste à établir un diagnostic précis de la nature et de l’origine de la fuite. Cette phase d’analyse détermine la stratégie de réparation la plus appropriée et évite les interventions inutiles ou contre-productives. Le diagnostic doit être systématique et méthodique pour garantir l’efficacité des mesures correctives.

Localisation des points de fuite par inspection visuelle des joints toriques

L’inspection visuelle constitue la méthode de diagnostic la plus immédiate pour identifier les zones de fuite sur un raccord Tectite. Cette technique nécessite un éclairage adéquat et une observation minutieuse de tous les points de connexion. Les joints toriques, éléments critiques de l’étanchéité, doivent être examinés avec une attention particulière.

Les signes révélateurs d’une défaillance des joints toriques incluent la présence de gouttes d’eau persistantes, l’apparition de traces d’humidité ou de calcaire autour du raccord, et la formation de dépôts minéraux caractéristiques. Ces manifestations indiquent généralement une perte d’élasticité du joint torique ou son déplacement par rapport à sa position nominale.

Test de pression hydrostatique avec manomètre de précision

Le test de pression hydrostatique représente une méthode de diagnostic avancée qui permet de quantifier précisément les fuites et d’évaluer l’intégrité globale du système. Cette procédure utilise un manomètre de précision pour mesurer les variations de pression dans le circuit et détecter les pertes d’étanchéité même mineures.

La mise en œuvre de ce test nécessite l’isolement du tronçon concerné et l’application d’une pression d’épreuve supérieure à la pression de service. Une chute de pression supérieure à 0,1 bar en 15 minutes indique généralement la présence d’une fuite significative nécessitant une intervention immédiate.

Détection de microfuites par colorant traceur alimentaire

Les microfuites, souvent imperceptibles à l’œil nu, peuvent être révélées par l’utilisation de colorants traceurs alimentaires. Cette technique consiste à introduire une solution colorée dans le circuit et à observer sa diffusion pour localiser précisément les points de fuite. Le colorant alimentaire, parfaitement compatible avec l’eau potable, ne présente aucun risque pour la santé.

L’efficacité de cette méthode repose sur la capacité du colorant à suivre les trajets de fuite même les plus fins. Les zones colorées révèlent instantanément la présence et l’ampleur des fuites, permettant une localisation précise des défauts d’étanchéité.

Vérification de l’étanchéité des raccords push-fit démontables

Les raccords push-fit démontables offrent l’avantage de pouvoir être testés individuellement sans démontage destructeur du système. Cette vérification implique la manipulation des mécanismes de déverrouillage pour évaluer la mobilité des composants et l’état des surfaces d’étanchéité. Un raccord correctement étanche ne doit présenter aucun jeu anormal ni résistance excessive lors de ces manipulations.

L’inspection régulière des raccords Tectite permet de détecter précocement les signes d’usure et d’anticiper les défaillances, réduisant ainsi les risques de dégâts des eaux importants.

Démontage technique des raccords tectite défaillants : procédures et outils spécialisés

Le démontage d’un raccord Tectite défaillant requiert une approche méthodique et l’utilisation d’outils spécifiquement conçus pour préserver l’intégrité des tubes et faciliter le remontage. Cette opération délicate détermine en grande partie la qualité de la réparation finale et la durabilité de l’intervention.

Utilisation de l’outil de démontage tectite AT2 pour raccords droits

L’outil de démontage Tectite AT2 constitue l’équipement de référence pour la dépose des raccords droits. Cet outil spécialisé permet de comprimer simultanément les bagues de serrage tout en maintenant le tube dans l’axe du raccord. Sa conception ergonomique facilite les interventions dans les espaces restreints typiques des installations de plomberie.

La procédure de démontage avec l’AT2 nécessite un positionnement précis de l’outil sur le corps du raccord. La pression exercée doit être progressive et uniforme pour éviter l’endommagement des composants internes. Un démontage réussi se caractérise par un retrait fluide du tube sans effort excessif.

Technique de dépose des coudes et tés avec extracteur à griffes

Les raccords angulaires comme les coudes et les tés nécessitent l’utilisation d’extracteurs à griffes spécifiquement adaptés à leur géométrie. Ces outils permettent de saisir fermement le corps du raccord tout en libérant progressivement les mécanismes de verrouillage. La technique requiert une coordination précise entre la pression d’extraction et la rotation du raccord.

L’efficacité de cette méthode dépend largement de l’état des surfaces de contact et de la propreté des mécanismes. Un raccord corrodé ou encrassé peut nécessiter un pré-traitement avec des produits déoxydants ou dégraissants pour faciliter la dépose.

Préservation de l’intégrité des tubes PER et multicouche lors du retrait

La préservation de l’intégrité des tubes pendant le démontage constitue un enjeu majeur pour la viabilité économique de la réparation. Les tubes PER (polyéthylène réticulé) et multicouche présentent une sensibilité particulière aux contraintes mécaniques et thermiques. Une technique de retrait inadéquate peut compromettre définitivement la réutilisation de ces éléments coûteux.

La procédure optimale implique un mouvement de traction axiale accompagné d’une légère rotation oscillatoire. Cette combinaison de mouvements facilite la libération progressive des joints sans créer de contraintes excessives sur la paroi du tube. L’utilisation d’un lubrifiant spécifique peut considérablement améliorer l’efficacité de cette opération.

Nettoyage et dégraissage des surfaces de contact après démontage

Le nettoyage méticuleux des surfaces de contact après démontage conditionne directement la qualité de l’étanchéité lors du remontage. Cette étape cruciale élimine les résidus d’installation, les dépôts calcaires, et les traces d’oxydation qui pourraient compromettre l’efficacité des nouveaux joints toriques.

Le protocole de nettoyage recommandé comprend un dégraissage préliminaire avec un solvant approprié, suivi d’un rinçage abondant à l’eau claire. L’utilisation d’une brosse à poils fins permet d’éliminer les dépôts tenaces dans les gorges de logement des joints. Un séchage complet précède obligatoirement toute opération de remontage.

Remplacement des joints toriques et composants d’étanchéité tectite

Le remplacement des joints toriques représente l’intervention la plus courante lors de la réparation d’un raccord Tectite défaillant. Cette opération, apparemment simple, nécessite cependant une sélection rigoureuse des composants et le respect de procédures techniques précises pour garantir une étanchéité durable.

La sélection des joints de remplacement constitue une étape critique qui détermine la longévité de la réparation. Les joints toriques doivent être parfaitement compatibles avec le fluide véhiculé, la température de service, et la pression nominale du système. Les matériaux couramment utilisés incluent l’EPDM (éthylène-propylène-diène monomère) pour les applications d’eau froide et le NBR (nitrile butadiène rubber) pour les circuits de chauffage.

La géométrie du joint revêt une importance capitale pour l’efficacité de l’étanchéité. Le diamètre intérieur, l’épaisseur de section, et la dureté Shore doivent correspondre exactement aux spécifications du fabricant du raccord. Une incompatibilité dimensionnelle, même minime, peut engendrer des fuites prématurées ou des difficultés d’assemblage.

L’installation des nouveaux joints toriques nécessite des précautions particulières pour préserver leur intégrité. Les joints doivent être manipulés avec des outils non métalliques pour éviter les rayures ou les pincements. L’application d’un lubrifiant compatible facilite la mise en place et réduit les risques d’endommagement lors de l’assemblage.

La qualité des joints toriques détermine directement la fiabilité à long terme d’un raccord Tectite, justifiant l’utilisation exclusive de composants certifiés et adaptés aux conditions d’exploitation spécifiques.

Le contrôle qualité des joints installés implique une vérification visuelle de leur positionnement et de leur état de surface. Les joints doivent être parfaitement centrés dans leurs logements, sans plis ni torsions qui pourraient créer des chemins de fuite préférentiels. La présence de bavures ou d’imperfections sur les joints neufs justifie leur remplacement immédiat.

L’assemblage final du raccord requiert une attention particulière à la séquence d’insertion des composants. Le tube doit être introduit progressivement jusqu’à la butée mécanique, en veillant à maintenir l’alignement axial. Une insertion incomplète ou désaxée compromet l’efficacité des joints et peut provoquer des fuites immédiates ou différées.

Réparation définitive par soudure bout à bout sur tubes PER et PVC

Lorsque la défaillance du raccord Tectite résulte de dommages irréversibles ou de problèmes de conception, la réparation définitive par soudure bout à bout constitue souvent la solution la plus fiable et économique. Cette technique élimine définitivement le point de faiblesse que représentait le raccord défaillant, en créant une continuité matérielle entre les éléments de tuyauterie.

La préparation des tubes pour la soudure bout à bout exige une précision millimétrique dans la coupe et l’usinage des surfaces de contact. Les extrémités doivent être parfaitement perpendiculaires à l’axe du tube et présenter une finition de surface optimale pour garantir la qualité de la liaison. L’utilisation d’un coupe-tube professionnel et d’un chanfreineur adapté s’avère indispensable pour obtenir ces résultats.

Pour les tubes PER, la technique de soudure par électrofusion offre les meilleurs résultats en termes de fiabilité et de simplicité d’exécution. Cette méthode utilise des manchons électriques qui génèrent la chaleur nécessaire à la fusion localisée du matériau. Le contrôle précis de la température et du temps de fusion garantit une liaison homogène et durable.

Les tubes PVC nécessitent quant à eux une approche différente basée sur le collage structural avec des adhésifs spécialisés. La préparation des surfaces implique un dégraissage méticuleux suivi d’une activation chimique pour optimiser l’adhérence. L’application de la colle doit être uniforme et l’assemblage immédiat pour éviter la formation de défauts d’interface.

La mise en œuvre de ces techniques de soudure requiert des conditions environnementales contrôlées. La température ambiante, l’humidité relative, et la ventilation influencent directement la qualité des liaisons réalisées. Des températures trop basses ralentissent les processus de fusion ou de polymérisation, tandis qu’une humidité excessive peut compromettre l’adhérence des colles PVC.

Le temps de refroidissement après soudure constitue une phase critique qui ne doit pas être négligée. Les contraintes internes générées par le cycle thermique nécessitent une relaxation complète avant la mise en pression du système. Ce délai, généralement compris entre 30 minutes et 2 heures selon les matériaux, conditionne la résistance mécanique finale de la liaison.

Contrôle qualité post-réparation : validation de l’étanchéité selon normes DTU 60.11

Le contrôle qualité post-réparation représente l’étape finale et cruciale qui valide l’efficacité des interventions réalisées. Cette phase de vérification doit être conduite selon les exigences du DTU 60.11 qui définit les standards techniques applicables aux installations de plomberie sanitaire. Le respect de ces normes garantit la conformité réglementaire et la durabilité des réparations.

Le protocole de validation comprend plusieurs niveaux de contrôle progressifs, débutant par un examen visuel approfondi de tous les points d’intervention. Cette inspection vérifie l’absence de défauts apparents, la correcte position des composants, et la propreté générale de l’installation. Chaque raccord réparé doit présenter un aspect conforme aux standards esthétiques et fonctionnels.

L’épreuve de pression constitue le test de référence pour valider l’intégrité du système réparé. Selon les prescriptions du DTU 60.11, cette épre

uve doit être maintenue à une pression de 10 bars pendant une durée minimale de 30 minutes. Une installation conforme ne doit présenter aucune chute de pression supérieure à 0,2 bar durant cette période d’observation.

La mesure de débit résiduel permet de quantifier précisément l’ampleur des fuites résiduelles après réparation. Cette technique utilise un débitmètre de précision pour mesurer les écoulements parasites dans le système isolé. Un débit résiduel inférieur à 1 litre par heure pour 100 mètres de canalisation constitue la référence acceptable selon les standards professionnels.

L’analyse thermographique infrarouge représente une méthode de contrôle avancée particulièrement efficace pour détecter les fuites cachées ou les défauts d’isolation thermique. Cette technique révèle les variations de température caractéristiques des écoulements anormaux, même lorsque les fuites ne sont pas visibles en surface. L’interprétation des thermogrammes nécessite cependant une expertise spécialisée.

Le contrôle qualité post-réparation selon les normes DTU 60.11 garantit non seulement la conformité réglementaire mais aussi la tranquillité d’esprit des utilisateurs face aux risques de dégâts des eaux.

La documentation des interventions réalisées constitue une obligation légale et technique fondamentale. Chaque réparation doit faire l’objet d’un rapport détaillé mentionnant les causes de la défaillance, les techniques utilisées, les composants remplacés, et les résultats des tests de validation. Cette traçabilité facilite les interventions futures et constitue une garantie de qualité pour le client.

Le suivi périodique des raccords réparés s’avère indispensable pour détecter précocement toute récidive ou dégradation. Un programme d’inspection programmée, généralement semestriel pour les installations critiques, permet d’anticiper les défaillances et d’optimiser la maintenance préventive. Cette approche proactive réduit significativement les coûts d’exploitation et les risques d’interruption de service.

La certification finale de conformité doit être délivrée par un professionnel qualifié après validation complète de tous les critères techniques. Ce document atteste du respect des normes en vigueur et engage la responsabilité du réparateur sur la durabilité de l’intervention. La conservation de cette certification s’avère essentielle pour les relations avec les assurances et les organismes de contrôle.

L’évaluation de la durée de vie prévisionnelle des réparations effectuées permet de planifier les futures interventions de maintenance. Cette estimation, basée sur l’analyse des conditions d’exploitation et la qualité des composants utilisés, guide les décisions d’investissement et de renouvellement des équipements. Une réparation de qualité professionnelle peut atteindre une durée de vie comparable à celle de l’installation d’origine, soit généralement 15 à 20 ans selon les conditions d’utilisation.