L’extension d’une dalle béton représente l’une des interventions les plus courantes dans le domaine du génie civil et de la construction. Cette opération technique nécessite une approche méthodique et rigoureuse pour garantir la continuité structurelle entre l’ancien et le nouveau béton. Les enjeux sont considérables : assurer la pérennité de l’ouvrage, maintenir les performances mécaniques et respecter les normes de sécurité en vigueur.

La réussite d’un prolongement de dalle repose sur trois piliers fondamentaux : un diagnostic technique approfondi de l’existant, une conception structurelle adaptée aux sollicitations et une mise en œuvre respectueuse des règles de l’art. Chaque étape conditionne la qualité finale de l’intervention et sa durabilité dans le temps.

Diagnostic technique de la dalle béton existante avant prolongement

L’analyse préalable de la dalle existante constitue la phase critique qui détermine la faisabilité technique du prolongement. Cette investigation approfondie permet d’identifier les caractéristiques mécaniques du béton en place et de dimensionner correctement la liaison structurelle. Sans cette étape fondamentale, le risque de pathologies futures s’accroît considérablement.

Analyse de la résistance du béton par scléromètre et carottage

Le contrôle de la résistance du béton existant s’effectue principalement par deux méthodes complémentaires. Le scléromètre Schmidt fournit une estimation rapide de la dureté superficielle du béton, tandis que le carottage permet d’obtenir des échantillons pour essais en laboratoire. Ces investigations révèlent la classe de résistance réelle du béton, souvent différente des spécifications initiales.

Les essais de compression sur carottes respectent la norme NF EN 12504-1 et doivent être réalisés sur un minimum de trois échantillons par zone homogène. La résistance caractéristique obtenue influence directement le dimensionnement du prolongement et le choix des matériaux de liaison. Un béton présentant une résistance inférieure à 20 MPa nécessite des précautions particulières.

Vérification du ferraillage existant par détecteur d’armatures profometer

La localisation précise des armatures existantes s’avère indispensable pour concevoir la liaison structurelle. Le Profometer utilise la technologie des courants de Foucault pour détecter la position, le diamètre et l’enrobage des aciers. Cette cartographie permet d’optimiser le positionnement des armatures de continuité et d’éviter les interférences lors du perçage.

L’investigation porte sur l’identification du plan de ferraillage réel, souvent différent des plans d’exécution originaux. Les résultats orientent le choix des techniques de liaison : prolongation des aciers existants, ajout d’armatures complémentaires ou mise en place de connecteurs mécaniques. La densité du ferraillage influence également la technique de préparation de surface.

Contrôle de la planéité et des niveaux par nivellement topographique

Le relevé topographique précis de la dalle existante révèle les déformations, tassements différentiels et défauts de planéité. Cette analyse détermine l’épaisseur variable du prolongement et les zones nécessitant un rattrapage de niveau. Les tolérances admissibles selon le DTU 13.3 imposent un écart maximal de 5 mm sous une règle de 2 mètres.

Les mesures s’effectuent selon un maillage de 2 à 5 mètres, en fonction de la superficie de l’intervention. Les points singuliers (joints, fissures, zones de reprise) font l’objet d’un relevé spécifique. Cette cartographie guide la conception du coffrage et le calcul des volumes de béton nécessaires pour le prolongement.

Évaluation de l’état des joints de dilatation et fissuration

L’examen détaillé de la fissuration existante renseigne sur le comportement structurel de la dalle et les contraintes en présence. Chaque fissure fait l’objet d’une caractérisation : longueur, ouverture, orientation et évolution dans le temps. Cette analyse oriente le positionnement des joints de reprise et la conception du renforcement structural.

Les joints de dilatation existants nécessitent une attention particulière. Leur état de conservation, leur étanchéité et leur fonctionnalité conditionnent la conception du prolongement. Un joint dégradé peut compromettre la durabilité de l’ensemble et nécessiter une réfection complète avant toute extension de la dalle.

Calcul dimensionnel et conception du prolongement structural

La phase de conception constitue le cœur technique du projet de prolongement. Elle transforme les données du diagnostic en solutions constructives optimisées, respectant les exigences de résistance, de durabilité et de déformabilité. Cette approche méthodique s’appuie sur les Eurocodes et les documents techniques unifiés français.

Détermination de l’épaisseur selon les charges d’exploitation DTU 13.3

Le dimensionnement de l’épaisseur du prolongement résulte de l’analyse des sollicitations prévisibles et des caractéristiques du sol de fondation. Le DTU 13.3 fournit les règles de calcul pour les dallages sur terre-plein, incluant les charges permanentes, d’exploitation et climatiques. L’épaisseur minimale recommandée s’établit généralement entre 12 et 15 cm pour les applications résidentielles.

La prise en compte des charges concentrées nécessite une analyse spécifique. Un chariot élévateur de 2 tonnes impose des contraintes ponctuelles importantes, nécessitant un renforcement local ou une répartition des efforts par dalle de répartition. Les variations thermiques saisonnières influencent également le dimensionnement, particulièrement pour les dalles exposées aux intempéries.

L’optimisation de l’épaisseur permet de concilier performances techniques et économie du projet, en évitant le surdimensionnement tout en garantissant la sécurité structurelle.

Calcul du ferraillage de liaison selon eurocode 2

L’ Eurocode 2 définit les principes de calcul pour assurer la continuité des efforts entre la dalle existante et son prolongement. La section d’armatures de liaison dépend des contraintes de cisaillement à l’interface, calculées selon les combinaisons d’actions défavorables. Le ferraillage minimal représente 0,15% de la section du béton pour les aciers haute adhérence.

Le calcul intègre les phénomènes différés tels que le retrait et le fluage du nouveau béton. Ces déformations génèrent des contraintes supplémentaires à l’interface, nécessitant un renforcement de la liaison. La longueur de scellement des armatures respecte les prescriptions de l’article 8.4 de l’Eurocode 2, soit 40 diamètres minimum pour les aciers HA.

Dimensionnement des armatures de continuité HA et treillis soudé

Le choix entre armatures haute adhérence (HA) et treillis soudé dépend de la géométrie du prolongement et des contraintes de mise en œuvre. Les aciers HA permettent un ferraillage adapté aux formes complexes, tandis que les treillis soudés offrent une pose rapide pour les surfaces régulières. La classe de l’acier (B500A ou B500B) influence la ductilité de la structure.

Le dimensionnement respecte les règles d’espacement minimal entre barres, soit 1,2 fois le diamètre ou 20 mm minimum. Les recouvrements d’armatures nécessitent une longueur suffisante pour transmettre les efforts : 50 diamètres en situation courante, portés à 70 diamètres en cas de béton de qualité médiocre. L’enrobage minimal de 3 cm protège les aciers de la corrosion.

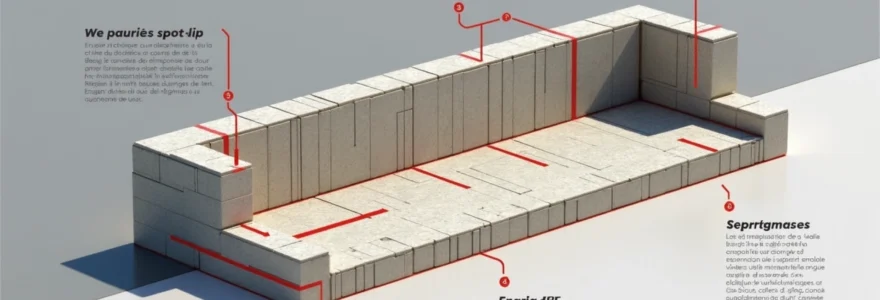

Conception du joint de reprise béton selon NF EN 1992-1-1

Le joint de reprise constitue la zone critique du prolongement, nécessitant un traitement spécifique pour assurer la transmission des efforts. La norme NF EN 1992-1-1 impose une préparation minutieuse de la surface de contact : élimination de la laitance, création d’une rugosité suffisante et humidification préalable au coulage. La résistance au cisaillement de l’interface atteint 80% de celle du béton sain.

La géométrie du joint influence son efficacité structurelle. Un joint perpendiculaire aux sollicitations principales offre les meilleures performances, tandis qu’un joint biais nécessite un renforcement spécifique. Les armatures de couture traversent obligatoirement le joint selon un angle proche de 90°, avec une densité minimale de 0,15% de la section de béton.

Préparation du support et traitement de surface

La qualité de la liaison entre l’ancien et le nouveau béton dépend directement de la préparation de surface. Cette étape déterminante conditionne la durabilité de l’assemblage et sa résistance aux sollicitations mécaniques. Une surface mal préparée compromet irrémédiablement les performances de la liaison, même avec les meilleurs matériaux.

Rabotage mécanique au scarificateur pneumatique hilti ou husqvarna

Le rabotage mécanique élimine la laitance superficielle et expose les granulats du béton existant. Les scarificateurs Hilti TE 2000-AVR ou Husqvarna PG 820 créent une surface rugueuse favorable à l’adhérence. La profondeur de rabotage varie entre 2 et 5 mm selon la qualité du béton support et l’épaisseur de laitance à éliminer.

Cette préparation génère une importante quantité de poussières nécessitant une aspiration simultanée. L’utilisation d’équipements de protection individuelle s’impose : masque à poussières P2, lunettes de protection et protections auditives. Le nettoyage final par aspiration puissante élimine tous les résidus susceptibles de nuire à l’adhérence.

Application de résine époxy structurale sika MonoTop ou weber.rep

L’application d’un pont d’adhérence époxy améliore significativement la liaison béton ancien-béton nouveau. Les résines Sika MonoTop-412 N ou Weber.rep primer pénètrent dans la porosité du support et créent une interface chimique durable. Ces produits bi-composants nécessitent un respect strict des proportions de mélange et des conditions d’application.

Le délai d’application du nouveau béton respecte l’open time du produit, généralement compris entre 30 minutes et 2 heures selon la température ambiante. Une température inférieure à 5°C interdit l’utilisation de ces produits, tandis qu’une température excessive accélère la prise et réduit le temps de travail. L’humidité du support ne doit pas dépasser 4% pour garantir l’efficacité de la liaison.

Positionnement des connecteurs mécaniques hilti HIT ou fischer

Les connecteurs mécaniques renforcent la liaison dans les zones fortement sollicitées ou lorsque la qualité du béton existant s’avère insuffisante. Les chevilles Hilti HIT-RE 500 V3 ou Fischer FIS V Plus transmettent les efforts de cisaillement par ancrage mécanique et chimique. Leur dimensionnement respecte les agréments techniques européens (ETA).

L’implantation des connecteurs suit un maillage régulier, généralement de 50 à 100 cm selon les sollicitations. La profondeur d’ancrage atteint 8 à 12 fois le diamètre du connecteur, avec un minimum de 80 mm. Le perçage s’effectue avec des forets SDS adaptés, en évitant la percussion excessive qui pourrait fissurer le béton support.

Mise en place du film polyane et bandes d’étanchéité

La protection contre les remontées d’humidité nécessite la pose d’un film polyéthylène haute densité sous la dalle de prolongement. Ce film polyane 200 microns minimum empêche la migration d’eau par capillarité et protège le nouveau béton pendant sa prise. Les recouvrements de lés respectent une largeur minimale de 10 cm avec adhésif d’étanchéité.

Les bandes d’étanchéité périphériques isolent la dalle des remontées d’humidité latérales. Ces bandes de 15 cm de hauteur minimum se positionnent contre les murs existants avant coulage du béton. Leur résistance à la compression garantit l’intégrité de la barrière d’étanchéité sous les charges permanentes de la structure.

Coulage et finition du béton de prolongement

La phase de coulage représente l’aboutissement de toute la préparation technique. Cette opération irréversible exige une coordination parfaite entre les différents intervenants et le respect scrupuleux des procédures de mise en œuvre. La qualité finale du prolongement dépend autant de la formulation du béton que de sa mise en place et de sa finition.

Le choix de la formulation béton s’adapte aux contraintes spécifiques du projet : résistance mécanique, durabilité, ouvrabilité et compatibilité avec l’existant. Un béton C25/30 constitue généralement un bon compromis pour les applications courantes, avec un rapport eau/ciment inférieur à 0,55 pour limiter le retrait. L’ajout d’adjuvants plastifiants améliore la maniabilité sans compromettre la résistance finale.

La mise en œuvre du béton respecte un délai maximal de 90 minutes entre fabrication et coulage pour préserver l’ouvrabilité. Le coulage s’effectue en passes successives pour éviter la ségrégation des granulats et assurer une répartition homogène. L’épaisseur maximale par passe ne dépasse pas 30 cm pour permettre une vibration efficace de l’ensemble.

La vibration du béton élimine les bulles d’air occluses et assure le compactage optimal de la masse. Les aiguilles vibrantes de diamètre 35 à 50 mm pénètrent verticalement dans le béton frais, avec un espacement de 1,5 fois le rayon d’action. La durée de vibration varie entre

15 à 20 secondes par point d’insertion, l’excès de vibration provoquant la remontée des granulats fins en surface.

Le surfaçage de la dalle s’effectue en plusieurs passes successives pour obtenir la planéité requise. Une première passe de réglage égalise grossièrement la surface, suivie d’un talochage mécanique qui resserre le béton et fait remonter la pâte de ciment. La finition finale à la lisseuse inox confère l’aspect de surface souhaité et ferme la porosité superficielle.

Le respect des joints de dilatation existants nécessite une attention particulière lors du coulage. Ces zones de discontinuité doivent être matérialisées par des baguettes de coffrage étanches, retirées après durcissement initial du béton. L’épaisseur du joint respecte les prescriptions du DTU, généralement comprise entre 5 et 20 mm selon les dimensions de l’ouvrage.

La cure du béton débute immédiatement après la finition de surface pour éviter la dessiccation prématurée. L’application d’un produit de cure filmogène Sika Antisol E ou la protection par bâches plastiques maintient l’humidité nécessaire à l’hydratation du ciment. Cette protection s’étend sur une durée minimale de 7 jours, portée à 14 jours par temps chaud ou venteux.

Traitement des joints et finitions techniques

Le traitement des joints constitue une étape déterminante pour la durabilité et l’étanchéité du prolongement. Ces zones de discontinuité concentrent les contraintes et nécessitent des solutions techniques adaptées à chaque configuration. Une conception défaillante des joints compromet l’intégrité de l’ensemble et génère des pathologies précoces.

Les joints de dilatation permettent l’accommodation des mouvements thermiques et de retrait différentiel entre l’ancien et le nouveau béton. Leur espacement respecte les prescriptions du DTU 13.3, soit 6 mètres maximum pour les dallages intérieurs et 4 mètres pour les ouvrages extérieurs. La profondeur du joint atteint le tiers de l’épaisseur de la dalle pour assurer l’efficacité de la coupure.

Le calfeutrement des joints s’effectue avec des mastics souples polyuréthane ou polysulfure, capables d’absorber les mouvements sans rupture d’adhérence. Le Sikaflex Pro-3 offre une excellente résistance aux intempéries et une durabilité supérieure à 20 ans. L’application nécessite un support parfaitement propre et sec, avec mise en place d’un fond de joint en mousse fermée.

Les joints de construction matérialisent les phases de coulage successives et assurent la reprise des efforts entre zones adjacentes. Contrairement aux joints de dilatation, ces joints ne traversent que partiellement l’épaisseur de la dalle. Leur traitement par injection de résine époxy Weber.rep 824 garantit l’étanchéité et la continuité mécanique.

La finition des bords de dalle nécessite une attention particulière pour éviter l’éclatement du béton. La réalisation de chanfreins à 45° sur 10 mm de profondeur limite la concentration de contraintes en rive. Ces finitions s’obtiennent par coffrage spécifique ou reprise après décoffrage avec meuleuse équipée d’un disque diamant.

L’étanchéité périphérique protège le prolongement des infiltrations latérales d’eau. Cette protection s’obtient par l’application d’un revêtement d’imperméabilisation sur 15 cm de hauteur minimum au-dessus du niveau fini. Les produits bitumineux à froid type Icopal Elastophène assurent une protection durable et flexible.

Contrôle qualité et réception des travaux de prolongement

La phase de contrôle qualité valide la conformité des travaux aux spécifications techniques et réglementaires. Cette vérification systématique s’échelonne depuis la mise en œuvre jusqu’à la réception définitive de l’ouvrage. Les essais de contrôle garantissent les performances attendues et la durabilité du prolongement dans le temps.

Le contrôle de résistance du béton s’effectue par prélèvement d’éprouvettes cylindriques 16×32 cm selon la norme NF EN 12350-1. La fréquence de prélèvement respecte un minimum de 3 éprouvettes par 100 m³ de béton coulé, avec au moins une série par jour de coulage. Les éprouvettes subissent un essai de compression à 7 et 28 jours pour valider l’évolution de résistance.

La vérification de la planéité s’effectue par contrôle géométrique selon les tolérances du DTU 13.3. L’écart maximal admissible sous une règle de 2 mètres ne doit pas dépasser 5 mm pour les dallages industriels et 7 mm pour les applications courantes. Ce contrôle s’effectue sur un maillage régulier de 5 mètres, avec mesures complémentaires sur les zones singulières.

L’adhérence de la liaison fait l’objet d’essais d’arrachement par traction directe selon la norme NF EN 1542. Ces essais destructifs portent sur 3 à 5 plots de 50 mm de diamètre par tranche de 100 m² de surface de reprise. La résistance minimale d’adhérence atteint 1,5 MPa pour valider la qualité de la liaison structurelle.

Le contrôle d’étanchéité vérifie l’efficacité des dispositifs de protection contre l’humidité. Cette vérification inclut l’intégrité du film polyéthylène sous dalle, la continuité des bandes périphériques et l’étanchéité des traversées de canalisations. Les défauts détectés nécessitent une réparation immédiate avant acceptance de l’ouvrage.

La réception des travaux s’accompagne d’un procès-verbal détaillant les caractéristiques de l’ouvrage et les réserves éventuelles. Ce document contractuel engage la responsabilité de l’entrepreneur et déclenche les garanties légales. Les réserves mineures font l’objet d’un délai de levée, tandis que les réserves majeures peuvent différer la réception jusqu’à correction complète.

La remise des documents techniques complète la réception : plans d’exécution conformes au réalisé, procès-verbaux d’essais, notices d’entretien et certificats de garantie des matériaux. Ces documents constituent le dossier des ouvrages exécutés (DOE), indispensable pour la maintenance future et les éventuelles extensions ultérieures.

Un prolongement de dalle béton réussi résulte de la conjugaison d’un diagnostic précis, d’une conception rigoureuse et d’une mise en œuvre respectueuse des règles de l’art. Cette approche méthodique garantit la pérennité de l’ouvrage et sa conformité aux exigences de sécurité.