Les verrières d’intérieur ont révolutionné l’aménagement des espaces de vie, offrant une solution élégante pour séparer les pièces tout en conservant la luminosité. Cependant, l’installation de ces structures en aluminium et verre requiert une précision technique rigoureuse pour garantir un résultat professionnel. Les problèmes de montage peuvent rapidement transformer un projet d’amélioration en véritable cauchemar, générant des défauts d’étanchéité, des déformations structurelles et des dysfonctionnements des mécanismes d’ouverture. La complexité technique de ces installations nécessite une approche méthodique pour identifier et corriger efficacement les défauts de mise en œuvre.

Diagnostic des défauts de planéité et d’alignement des profilés aluminium leroy merlin

La première étape du diagnostic consiste à évaluer avec précision l’état géométrique de la structure installée. Les défauts de planéité représentent l’une des principales causes de dysfonctionnement des verrières, affectant directement l’étanchéité et l’esthétique de l’ensemble. Ces anomalies peuvent résulter d’une déformation des profilés lors du transport, d’une manipulation incorrecte pendant l’installation ou d’un défaut de fabrication initial.

Contrôle de l’équerrage des montants verticaux avec niveau à bulle professionnel

L’utilisation d’un niveau à bulle professionnel de 120 cm minimum permet de détecter les défauts d’équerrage avec une précision de 0,5 mm/m. Vous devez positionner l’instrument contre chaque montant vertical et vérifier la verticalité sur toute la hauteur. Un défaut d’équerrage supérieur à 2 mm sur une hauteur de 2,50 m compromet l’assemblage correct des traverses et génère des contraintes mécaniques anormales. Cette vérification s’effectue tant sur la face intérieure qu’extérieure du profilé pour détecter d’éventuelles torsions.

Vérification de la rectitude des traverses horizontales selon norme NF P 78-201

La norme NF P 78-201 définit les tolérances dimensionnelles acceptables pour les menuiseries aluminium. Pour les traverses horizontales, la flèche maximale admissible est de L/500, soit 5 mm pour une portée de 2,50 m. Vous pouvez contrôler cette rectitude en tendant un cordeau entre les deux extrémités de la traverse et en mesurant l’écart maximal au point médian. Les déformations excédant cette tolérance nécessitent un remplacement du profilé défaillant ou l’application de techniques de redressement spécialisées.

Mesure des tolérances dimensionnelles des profilés à l’aide d’un pied à coulisse

Le contrôle dimensionnel précis des sections de profilés révèle souvent des variations d’épaisseur ou des déformations localisées imperceptibles à l’œil nu. Utilisez un pied à coulisse digital pour mesurer l’épaisseur des ailes, la largeur des rainures de vitrage et la cote d’entraxe des perçages de fixation. Les écarts dimensionnels supérieurs à ±0,3 mm peuvent compromettre l’assemblage des joints d’étanchéité et générer des infiltrations d’air ou d’eau. Cette métrologie fine permet d’identifier les profilés non conformes nécessitant un remplacement.

Identification des déformations structurelles par gabarit de contrôle

La fabrication d’un gabarit de contrôle en médium ou contreplaqué reproduisant les cotes théoriques de la verrière constitue un outil de diagnostic particulièrement efficace. Ce gabarit permet de détecter instantanément les déformations d’ensemble et les défauts de positionnement relatif des différents éléments. Vous pouvez ainsi identifier si les problèmes proviennent d’une déformation individuelle des profilés ou d’un défaut d’assemblage global. Cette méthode s’avère indispensable pour les verrières de grandes dimensions où les cumuls d’écarts peuvent atteindre plusieurs centimètres.

Analyse technique des problèmes de fixation et d’ancrage mural

Les défaillances d’ancrage représentent un risque majeur pour la sécurité et la pérennité de l’installation. L’analyse des problèmes de fixation nécessite une évaluation complète du système d’ancrage, incluant la nature du support, le choix des fixations et leur mise en œuvre. Les charges transmises par une verrière sollicitent principalement le mur en flexion et en cisaillement, nécessitant des ancrages dimensionnés en conséquence.

Diagnostic des chevilles fischer FIX-T inadéquates en support béton cellulaire

Les chevilles Fischer FIX-T, bien qu’adaptées aux supports maçonnés traditionnels, présentent des limitations importantes en béton cellulaire autoclavé. Ce matériau de faible densité (entre 400 et 800 kg/m³) ne permet pas un ancrage mécanique suffisant pour reprendre les efforts de traction générés par le poids de la verrière. Vous devez vérifier la résistance à l’arrachement de chaque point de fixation en appliquant progressivement une charge de 50 kg. Tout mouvement ou déformation visible impose le remplacement par des ancrages chimiques spécialisés.

Contrôle de la résistance à l’arrachement des ancrages chimiques hilti HIT-RE 500

Les ancrages chimiques Hilti HIT-RE 500 offrent une solution performante pour les supports de faible résistance mécanique. Ces systèmes développent une résistance à l’arrachement de 15 à 25 kN selon le diamètre de la tige filetée et la profondeur de scellement. Le contrôle de qualité s’effectue par test de traction après durcissement complet de la résine (24 heures minimum). Vous devez appliquer 80% de la charge nominale pendant 60 secondes et vérifier l’absence de mouvement résiduel. Cette procédure permet de valider la tenue mécanique avant la mise en charge définitive.

Vérification de l’espacement des points de fixation selon DTU 36.1

Le Document Technique Unifié 36.1 définit précisément les règles d’espacement des fixations pour les menuiseries aluminium. L’entraxe maximal entre points de fixation ne doit pas excéder 60 cm pour les montants verticaux et 80 cm pour les traverses horizontales. Cette répartition assure une transmission homogène des charges et limite les déformations locales du dormant. Vous devez également respecter une distance minimale de 15 cm par rapport aux angles pour éviter les concentrations de contraintes dans ces zones sensibles.

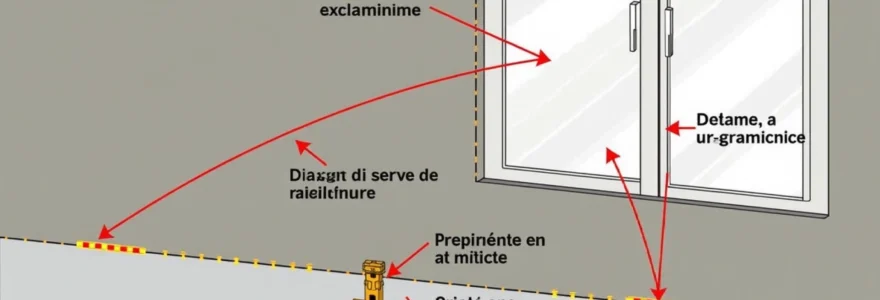

Évaluation de la planéité du mur support au réglet et niveau laser bosch GLL 3-80

La planéité du mur support conditionne directement la qualité de l’installation et l’efficacité de l’étanchéité périmétrique. L’utilisation d’un niveau laser rotatif Bosch GLL 3-80 permet de matérialiser un plan de référence et de mesurer précisément les défauts de planéité. Les variations supérieures à 5 mm sur une longueur de 2 mètres nécessitent un rattrapage par calage ou ragréage avant la pose de la verrière. Cette vérification préalable évite les contraintes mécaniques anormales et garantit un contact uniforme entre le dormant et le support.

La planéité du support constitue le fondement d’une installation réussie, conditionnant à la fois l’étanchéité, l’esthétique et la durabilité de la verrière.

Correction des défauts d’étanchéité et de calfeutrement périmétrique

L’étanchéité périmétrique de la verrière représente un enjeu crucial pour le confort thermique et acoustique des espaces. Les défauts de calfeutrement génèrent des infiltrations d’air, des ponts thermiques et des nuisances sonores qui dégradent significativement la performance de l’installation. La correction de ces défauts nécessite une approche systémique prenant en compte les dilatations différentielles entre les matériaux et les mouvements structurels du bâtiment.

Application du mastic silicone structural dow corning 995 en liaison verrière-maçonnerie

Le mastic silicone structural Dow Corning 995 présente des caractéristiques mécaniques et thermiques optimales pour l’étanchéité des liaisons verrière-maçonnerie. Sa capacité de déformation de ±25% accommode les mouvements différentiels entre l’aluminium et le support maçonné sans rupture d’adhérence. Vous devez appliquer ce mastic en cordon continu de section triangulaire, avec une épaisseur minimale de 6 mm et une largeur correspondant à 1,5 fois l’amplitude de mouvement prévue. La mise en œuvre s’effectue sur supports propres, secs et exempts de traces d’huile ou de graisse.

Pose de joint EPDM préformé sur dormant aluminium thermolaqué

Les joints EPDM préformés offrent une solution d’étanchéité durable et efficace pour les liaisons entre éléments fixes de la verrière. Ce matériau élastomère conserve ses propriétés d’étanchéité sur une plage de température de -40°C à +120°C et présente une excellente résistance au vieillissement UV. La pose s’effectue par emboîtement dans les rainures prévues à cet effet sur les profilés aluminium. Vous devez vérifier la compression uniforme du joint sur tout son pourtour et l’absence de plis ou de surépaisseurs qui compromettraient l’étanchéité.

Traitement des points singuliers par bande d’étanchéité adhésive sika SealTape

Les points singuliers (angles, jonctions entre dormant et ouvrant, traversées de fixations) requièrent un traitement spécifique par bandes d’étanchéité adhésives. La bande Sika SealTape, composée d’un film butyle recouvert d’un non-tissé, s’adapte parfaitement aux géométries complexes et assure une étanchéité immédiate dès la pose. Cette solution autorise les petits mouvements structurels tout en maintenant une barrière étanche efficace. L’application nécessite un nettoyage préalable des surfaces et un marouflage soigné pour éliminer les bulles d’air.

Contrôle d’étanchéité à l’air selon protocole EN 12114

Le test d’étanchéité selon la norme EN 12114 permet de quantifier objectivement les performances d’étanchéité de l’installation. Cette procédure consiste à appliquer une surpression de 50 Pa et à mesurer le débit de fuite traversant la verrière. Pour une menuiserie de classe A4 (performance élevée), le débit de fuite ne doit pas excéder 3 m³/h/m² de surface ouvrante. Vous pouvez réaliser ce test avec un ventilateur étalonné et un manomètre différentiel, permettant d’identifier précisément les zones de fuite à traiter en priorité.

Réglage et ajustement des mécanismes d’ouverture oscillo-battants

Les mécanismes d’ouverture oscillo-battants constituent des systèmes complexes nécessitant un réglage précis pour assurer leur bon fonctionnement sur la durée. Ces systèmes permettent deux modes d’ouverture : l’entrebâillement en partie haute pour l’aération et l’ouverture complète pour l’accès. Le réglage correct de ces mécanismes conditionne directement la facilité d’utilisation, l’étanchéité en position fermée et la durabilité des composants mécaniques.

La première phase de réglage concerne l’ajustement de la compression des joints d’étanchéité périphériques. Vous devez vérifier que l’ouvrant exerce une pression uniforme sur les joints EPDM du dormant, sans point dur ni zone de sous-compression. Cette vérification s’effectue visuellement par l’observation de la déformation des joints et tactilement par la résistance à la fermeture. Un réglage optimal permet une fermeture sans effort excessif tout en garantissant l’étanchéité.

Le réglage des butées de fin de course nécessite une attention particulière pour éviter les surcontraintes mécaniques. Les vérins de limitation d’ouverture doivent être ajustés pour limiter l’angle d’ouverture à 90° maximum, préservant ainsi l’intégrité des charnières et évitant les chocs contre les éléments environnants. Le réglage de la force de rappel automatique assure une fermeture progressive et contrôlée, améliorant le confort d’utilisation et réduisant les risques de claquement.

La lubrification des articulations et des points de friction constitue un élément essentiel de la maintenance préventive. Vous devez appliquer une graisse spécialisée résistante aux intempéries sur toutes les pièces mobiles : charnières, crémones, galets de guidage et mécanismes de verrouillage. Cette opération s’effectue semestriellement pour maintenir la fluidité des mouvements et prévenir l’usure prématurée des composants métalliques.

Solutions de rattrapage pour verrière atelier déformée post-installation

Les déformations post-installation résultent généralement de contraintes mécaniques non maîtrisées lors du montage ou de mouvements différentiels du bâtiment. Ces phénomènes peuvent affecter la géométrie générale de la verrière, compromettant son étanchéité et son fonctionnement. L’analyse des déformations nécessite d’identifier leur origine pour appliquer le traitement correctif approprié et prévenir leur réapparition.

Le redressement mécanique des profilés légèrement déformés s’effectue à l’aide d’un gabarit de forme et de vérins hydrauliques de faible capacité. Cette technique permet de corriger progressivement les défauts de rectitude sans endommager le revêtement thermolaqué des profilés. Vous devez appliquer l’effort de redressement de manière progressive et contrôlée, en vérifiant régulièrement la géométrie obtenue. Cette méthode s’avère efficace pour des déformations inférieures à 10

mm sans compromettre l’intégrité structurelle du matériau.

L’installation de renforts structurels temporaires permet de maintenir la géométrie correcte pendant les phases de correction. Ces éléments de contreventement, généralement constitués de tubes d’aluminium ou d’acier, s’assemblent par serrage et bridage pour exercer des efforts de maintien précisément dosés. Cette technique s’avère particulièrement efficace pour les verrières de grande portée où les déformations peuvent atteindre plusieurs centimètres. Vous devez maintenir ces renforts en place jusqu’à la stabilisation complète de la structure.

La technique de retension progressive des fixations constitue une solution efficace pour corriger les affaissements légers de la structure. Cette méthode consiste à desserrer puis resserrer séquentiellement les points d’ancrage selon un protocole défini, permettant à la structure de retrouver sa géométrie initiale. L’opération s’effectue par quart de tour successifs, en contrôlant systématiquement la planéité et l’équerrage après chaque ajustement. Cette approche permet de redistribuer uniformément les contraintes mécaniques dans l’ensemble de la structure.

Protocole de validation finale et mise en conformité réglementaire RT 2012

La validation finale de l’installation nécessite une approche méthodique pour s’assurer de la conformité aux exigences réglementaires thermiques RT 2012. Cette réglementation impose des performances minimales d’isolation et d’étanchéité à l’air qui conditionnent directement l’efficacité énergétique du bâtiment. Le protocole de validation doit couvrir l’ensemble des aspects techniques : étanchéité, isolation thermique, résistance mécanique et sécurité d’utilisation.

Le contrôle de perméabilité à l’air constitue l’un des critères les plus exigeants de la RT 2012, avec un objectif maximal de 0,6 m³/h/m² pour les bâtiments résidentiels. Vous devez réaliser ce test selon la norme NF EN 13829 en appliquant une dépression de 4 Pa et en mesurant le débit de fuite total. Les points de fuite identifiés nécessitent un traitement immédiat par application de mastics d’étanchéité ou remplacement des joints défaillants. Cette vérification s’effectue idéalement avant la réception des travaux pour permettre les corrections éventuelles.

L’évaluation des performances thermiques s’appuie sur le calcul du coefficient de transmission thermique Uw de l’ensemble verrière-dormant-vitrage. Pour respecter les exigences RT 2012, ce coefficient ne doit pas excéder 2,0 W/m².K pour les menuiseries en zone climatique H1. Vous devez vérifier la continuité de l’isolation thermique au niveau des liaisons entre la verrière et les parois adjacentes, en utilisant une caméra thermique pour détecter les éventuels ponts thermiques. Les défauts identifiés nécessitent une correction par pose d’isolant complémentaire ou modification du calfeutrement.

Le contrôle dimensionnel final s’effectue selon un protocole de métrologie rigoureux pour vérifier la conformité aux plans d’exécution. Toutes les cotes principales doivent être relevées avec une précision de ±2 mm, incluant les hauteurs, largeurs, épaisseurs et entraxes de fixation. Les écarts constatés font l’objet d’un procès-verbal de réception avec réserves si nécessaire. Cette documentation permet d’établir la traçabilité de l’installation et de définir les responsabilités en cas de désordres ultérieurs.

La validation finale selon les critères RT 2012 garantit non seulement la conformité réglementaire, mais aussi la performance énergétique et la durabilité de l’installation sur le long terme.

La vérification des systèmes de sécurité comprend le contrôle des dispositifs anti-chute, des systèmes de verrouillage et des mécanismes de limitation d’ouverture. Ces éléments doivent être testés sous charge pour valider leur résistance mécanique selon les normes en vigueur. Le test de résistance au vent selon l’Eurocode 1 permet de vérifier que la structure résiste aux pressions dynamiques de 1200 Pa minimum, correspondant à des vents de 140 km/h. Cette validation s’avère cruciale pour les installations en étage ou exposées aux vents dominants.

L’établissement du dossier de conformité final rassemble l’ensemble des documents techniques : plans d’exécution, certificats matériaux, procès-verbaux d’essais et attestations de conformité des entreprises intervenantes. Ce dossier constitue la garantie de la qualité de l’installation et facilite les interventions de maintenance ultérieures. Vous devez remettre ce dossier complet au maître d’ouvrage accompagné des notices d’utilisation et d’entretien, permettant une exploitation optimale de l’équipement sur sa durée de vie.

La formation de l’utilisateur final représente l’étape ultime du processus de validation. Cette sensibilisation porte sur les modalités d’utilisation des mécanismes d’ouverture, la fréquence des opérations d’entretien et les signes précurseurs de dysfonctionnements. Une utilisation incorrecte peut rapidement dégrader les performances de l’installation et générer des désordres coûteux. La remise d’un guide d’utilisation personnalisé, incluant les spécificités de l’installation, optimise la pérennité de l’équipement et maintient ses performances dans le temps.