La pose de carrelage sur des supports instables représente l’un des défis majeurs rencontrés par les professionnels du bâtiment. La natte DITRA de Schlüter-Systems s’est imposée comme une solution de référence pour désolidariser les revêtements céramiques des contraintes du support. Cette membrane en polyéthylène haute densité, dotée d’une structure alvéolaire caractéristique, permet de prévenir efficacement la fissuration et les décollements. Cependant, l’application d’un ragréage directement sur cette natte nécessite une expertise technique particulière et le respect de protocoles spécifiques. Les propriétés uniques du matériau polyéthylène et la géométrie des cavités influencent considérablement l’adhérence et le comportement des mortiers autolissants.

Caractéristiques techniques de la natte DITRA et compatibilité avec les ragréages

Structure en polyéthylène haute densité et propriétés d’adhérence

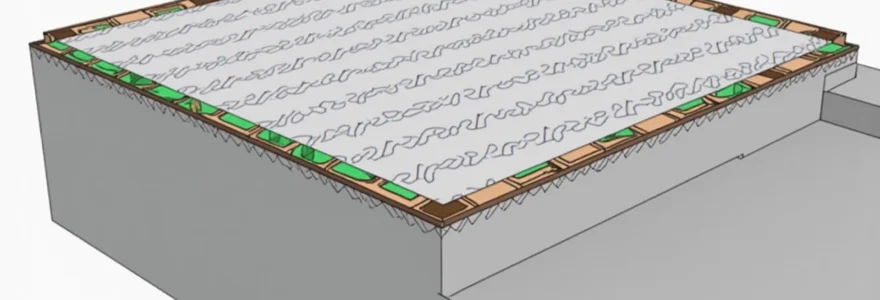

La natte DITRA présente une architecture spécifique composée d’un film de polyéthylène haute densité doté de cavités en forme de queue d’aronde d’une hauteur de 2,5 mm. Cette configuration particulière crée un ancrage mécanique performant pour les colles et mortiers, mais pose des défis spécifiques lors de l’application de ragréages. Le polyéthylène, matériau intrinsèquement hydrophobe , nécessite des formulations de ragréage adaptées pour assurer une adhérence durable.

Les propriétés de surface du polyéthylène HDPE présentent une énergie de surface faible, environ 31 dynes/cm, ce qui limite naturellement l’adhérence des liants hydrauliques traditionnels. Cette caractéristique impose l’utilisation de ragréages modifiés polymères, dont les additifs organiques améliorent la mouillabilité et l’accroche sur substrats non poreux. L’angle de contact eau-polyéthylène, généralement supérieur à 90°, confirme cette hydrophobie naturelle du matériau.

Dimensions des cavités et impact sur l’accroche du ragréage

Les alvéoles de la natte DITRA mesurent précisément 5,5 mm de diamètre pour une profondeur de 2,5 mm, créant un volume spécifique de rétention. Cette géométrie influence directement la rhéologie et la prise du ragréage appliqué. Le rapport volume cavité/surface de contact détermine l’épaisseur critique nécessaire pour combler intégralement les alvéoles et créer une surface plane uniforme.

L’espacement régulier des cavités, avec un pas de 6,35 mm, génère une surface d’ancrage théorique d’environ 1,2 m² par mètre carré de natte. Cette multiplication de la surface d’adhérence compense partiellement la faible affinité du polyéthylène pour les liants hydrauliques. Cependant, la viscosité du ragréage doit être optimisée pour éviter la formation de ponts entre cavités, ce qui créerait des zones de faiblesse.

Résistance thermique et contraintes de dilatation différentielle

Le coefficient de dilatation thermique du polyéthylène HDPE, d’environ 200 × 10⁻⁶ K⁻¹, diffère significativement de celui des mortiers de ragréage, généralement compris entre 10 et 15 × 10⁻⁶ K⁻¹. Cette différence génère des contraintes thermomécaniques lors des variations de température, particulièrement critiques dans les applications avec chauffage au sol ou exposition solaire directe.

La résistance thermique de la natte DITRA, estimée à 0,02 m²·K/W, reste négligeable comparée aux isolants traditionnels mais peut influencer les temps de prise des ragréages en cas de température élevée du support. Les cycles thermiques quotidiens créent des mouvements différentiels pouvant atteindre 0,2 mm/m pour un écart de 20°C, nécessitant des formulations de ragréage à retrait compensé .

Perméabilité à la vapeur d’eau et gestion de l’humidité résiduelle

La membrane DITRA présente une perméabilité à la vapeur d’eau pratiquement nulle, créant une barrière étanche sous le ragréage. Cette caractéristique modifie fondamentalement la cinétique de séchage des mortiers autolissants, qui ne peuvent évacuer leur humidité que par la face supérieure. Le temps de séchage se trouve ainsi doublé voire triplé comparé à une application sur chape traditionnelle poreuse.

L’absence d’échange hydrique avec le support impose l’utilisation de ragréages à prise hydraulique rapide ou de formulations auto-dessiccantes. L’humidité résiduelle piégée sous la membrane peut provoquer des désordres à long terme, notamment des phénomènes de carbonatation retardée ou de gonflement différentiel. La mesure de l’hygrométrie relative sous membrane devient donc un paramètre critique avant pose du revêtement final.

Sélection du ragréage approprié pour application sur système DITRA

Ragréages fibrés weber niv dur et mapei ultraplan eco pour supports déformables

Les ragréages Weber Niv Dur et Mapei Ultraplan Eco se distinguent par leur formulation spécifiquement adaptée aux supports déformables et non poreux. Ces produits intègrent des fibres synthétiques courtes, généralement en polypropylène ou polyamide, qui améliorent la résistance à la traction et limitent la fissuration de retrait. La teneur en fibres, comprise entre 0,1 et 0,3% du poids sec, optimise le comportement mécanique sans compromettre la maniabilité.

Weber Niv Dur présente une résistance en compression de 25 MPa et une résistance en flexion de 6 MPa après 28 jours, caractéristiques particulièrement adaptées aux contraintes transmises par la natte DITRA. Son temps d’ouverture prolongé, jusqu’à 20 minutes, facilite l’application sur grandes surfaces. Mapei Ultraplan Eco offre quant à lui une auto-nivellation excellente jusqu’à 10 mm d’épaisseur, avec un retrait limité à 0,5 mm/m grâce à sa formulation compensée.

Compatibilité des liants hydrauliques modifiés polymères avec le polyéthylène

Les ragréages compatibles avec la natte DITRA intègrent obligatoirement des polymères de synthèse, principalement des résines acryliques ou styrène-butadiène en dispersion aqueuse. Ces additifs organiques modifient la rhéologie du liant et améliorent l’adhérence sur substrats hydrophobes. Le taux de polymérisation, généralement compris entre 3 et 5% de la masse totale, détermine les performances d’adhérence et de déformabilité.

La formation d’un film polymère continu lors du séchage crée une liaison physico-chimique avec la surface polyéthylène, complétant l’ancrage mécanique dans les cavités. Les copolymères acrylique-styrène présentent une affinité particulière avec le HDPE, expliquant leur utilisation privilégiée dans les formulations spécialisées. Cette compatibilité moléculaire assure une adhérence durable même en présence d’humidité.

Granulométrie optimale et temps de prise sur membrane découplée

La granulométrie du ragréage influence directement sa capacité à combler efficacement les alvéoles de la natte DITRA. Une courbe granulométrique optimisée présente un D90 inférieur à 500 microns pour assurer une pénétration complète dans les cavités de 2,5 mm de profondeur. Le pourcentage de fines (passant à 80 microns) doit représenter 15 à 25% pour garantir une cohésion suffisante.

Le temps de prise sur membrane étanche s’allonge de 30 à 50% comparé à un support poreux traditionnel. Cette cinétique modifiée résulte de l’absence d’absorption d’eau par le support et de l’évaporation unidirectionnelle. Les ragréages adaptés intègrent des activateurs de prise, généralement des aluminates de calcium, pour compenser ce ralentissement et maintenir une productivité acceptable sur chantier.

Coefficients de retrait et stabilité dimensionnelle des mortiers autolissants

Le retrait de séchage représente un paramètre critique pour les ragréages appliqués sur natte DITRA. Les formulations standards présentent un retrait libre de 0,8 à 1,2 mm/m, pouvant générer des contraintes importantes sur la liaison avec la membrane. Les ragréages compensés limitent ce phénomène grâce à l’incorporation d’agents expansifs, principalement des sulfoaluminates de calcium ou de l’oxyde de calcium.

Le retrait empêché sur support rigide peut atteindre des contraintes de 2 à 3 MPa, largement supérieures à la résistance en traction du ragréage et à la force d’adhérence sur polyéthylène.

La stabilité dimensionnelle à long terme dépend également du module d’élasticité du ragréage durci. Les formulations modifiées polymères présentent un module réduit, entre 8 000 et 12 000 MPa, contre 20 000 à 25 000 MPa pour un mortier traditionnel. Cette souplesse relative améliore l’accommodation des mouvements différentiels entre membrane et ragréage.

Préparation du support DITRA avant application du ragréage

La préparation du support DITRA conditionne la réussite de l’application du ragréage et nécessite un protocole rigoureux. La surface de la natte doit être parfaitement propre, exempte de poussière, traces de colle résiduelle ou corps gras. Un dépoussiérage soigné à l’aspirateur industriel précède systématiquement l’application, en insistant particulièrement sur les alvéoles qui peuvent retenir des particules.

L’état de collage de la natte constitue un point de contrôle essentiel. Toute zone de décollement ou de cloquage doit être reprise avant ragréage, sous peine de créer des points de faiblesse dans l’ensemble du système. Le test de percussion permet de détecter les zones mal adhérentes, caractérisées par un son mat distinctif. Les découpes et raccords entre lés nécessitent une attention particulière, les joints bout à bout devant être parfaitement plans et étanches.

La température du support influence directement l’application du ragréage. Une natte DITRA exposée au soleil ou située au-dessus d’un plancher chauffant peut atteindre des températures dépassant 35°C, accélérant considérablement la prise du ragréage. Inversement, un support froid en saison hivernale ralentit la prise et peut compromettre les caractéristiques mécaniques finales. La plage de température optimale se situe entre 15 et 25°C, nécessitant parfois une climatisation temporaire du local.

L’hygrométrie ambiante doit également être contrôlée, idéalement maintenue entre 45 et 65% d’humidité relative. Un air trop sec provoque un séchage superficiel prématuré créant une peau qui emprisonne l’eau de gâchage, tandis qu’un air saturé ralentit l’évaporation et prolonge excessivement les temps de séchage. L’utilisation d’hygromètres électroniques permet un suivi précis de ces paramètres critiques.

Techniques d’application spécifiques au ragréage sur natte DITRA

Méthodes de coulage et gestion des épaisseurs variables

L’application du ragréage sur natte DITRA exige une technique de coulage adaptée à la géométrie alvéolaire du support. Le coulage s’effectue préférentiellement par bandes parallèles de 1,5 à 2 mètres de largeur, permettant un étalement homogène avant début de prise. La viscosité du mélange doit être ajustée pour assurer un remplissage complet des cavités sans créer d’emprisonnement d’air.

L’épaisseur minimale de ragréage correspond à la hauteur des alvéoles majorée de 1 à 2 mm, soit 3,5 à 4,5 mm au total. Cette surépaisseur garantit un recouvrement complet de la structure alvéolaire et la création d’une surface plane continue. Les épaisseurs supérieures à 10 mm nécessitent une application en deux passes pour limiter les contraintes de retrait et améliorer l’accrochage inter-couches.

La gestion des raccords entre zones de coulage constitue un point technique délicat. Le temps ouvert limité du ragréage impose une organisation rigoureuse pour maintenir un front de coulage humide. L’utilisation de retardateurs de prise, à raison de 0,1 à 0,3% du poids de poudre, peut s’avérer nécessaire en cas de conditions climatiques défavorables ou de surfaces importantes.

Utilisation de la lisseuse crantée et élimination des bulles d’air

La lisseuse crantée représente l’outil spécifique pour l’étalement du ragréage sur natte DITRA. Les dents de 6 à 8 mm de hauteur permettent de calibrer l’épaisseur et d’assurer un étalement uniforme. La technique consiste en mouvements croisés perpendiculaires, le premier passage étalant le produit, le second lissant la surface finale.

L’élimination des bulles d’air emprisonnées s’effectue au moyen d’un rouleau débulleur à picots courts, appliqué immédiatement après étalement. Cette opération critique conditionne l’aspect de surface final et prévient la formation de cratères lors du séchage. La pression exercée doit être modérée pour éviter l’enfoncement excessif dans les alvéoles de la natte.

Le passage du rouleau s’effectue selon un quadrillage méthodique, avec un recouvrement de 50% entre passes successives. Les zones de reprise et raccords nécessitent une attention particulière, le rouleau permettant de fondre visuellement les jonctions. L’opération doit être réalisée dans le temps ouvert du produit, généralement limité à 15-20

minutes selon la température ambiante.

Temps de séchage et contrôle de l’hygrométrie résiduelle

Le séchage du ragréage sur natte DITRA suit une cinétique particulière due à l’imperméabilité du support. L’évaporation s’effectue exclusivement par la face supérieure, multipliant par deux à trois les temps de séchage comparé à un support poreux traditionnel. Pour une épaisseur de 5 mm, il faut compter 24 à 48 heures avant circulation légère, contre 6 à 12 heures sur chape ciment classique.

Le contrôle de l’hygrométrie résiduelle devient crucial avant pose du revêtement final. La mesure s’effectue au moyen d’un hygromètre à pointes ou par méthode au carbure de calcium selon la norme NFP 15-201. Le taux d’humidité ne doit pas dépasser 3% en masse pour les revêtements étanches comme le carrelage, 2% pour les revêtements sensibles à l’humidité. Cette vérification s’impose systématiquement, l’aspect sec en surface pouvant masquer une humidité résiduelle importante en profondeur.

L’accélération du séchage peut s’obtenir par ventilation forcée ou déshumidification, en maintenant une température stable entre 18 et 22°C. L’utilisation de chauffage radiant direct est proscrite, risquant de créer un gradient thermique provoquant des fissurations ou décollements. Un renouvellement d’air de 3 à 5 volumes par heure optimise l’évacuation de la vapeur d’eau sans créer de courants d’air excessifs.

Ponçage et préparation de surface avant pose du revêtement final

La préparation finale de surface nécessite un ponçage léger au grain 80-120 pour éliminer les aspérités et optimiser la planéité. Cette opération s’effectue à la ponceuse orbitale équipée d’un système d’aspiration intégrée pour limiter l’empoussièrement. Le ponçage ne doit pas traverser la couche de ragréage jusqu’aux alvéoles de la natte, ce qui compromettrait l’étanchéité de l’ensemble.

La vérification de la planéité s’effectue à la règle de 2 mètres, avec une tolérance de ± 3 mm sous règle pour un carrelage grand format. Les défauts localisés peuvent être repris par application d’un enduit de lissage compatible, généralement de même formulation que le ragréage principal. Cette retouche doit respecter un délai de polymérisation de 24 heures minimum avant carrelage.

Le dépoussiérage final s’effectue par aspiration soigneuse suivie d’un passage à la serpillière légèrement humide. Cette étape élimine les résidus de ponçage susceptibles de compromettre l’adhérence de la colle carrelage. La surface doit être parfaitement sèche avant application de l’adhésif, toute trace d’humidité risquant de créer des défauts d’accrochage ou des remontées de laitance colorée.

Pathologies courantes et solutions correctives sur ragréage DITRA

Les pathologies les plus fréquemment observées sur ragréages appliqués sur natte DITRA résultent principalement d’une mauvaise adaptation de la formulation ou d’erreurs de mise en œuvre. La fissuration en réseau, caractérisée par un maillage de microfissures de 0,1 à 0,3 mm, traduit généralement un retrait de séchage excessif lié à un dosage en eau trop important ou une évaporation trop rapide en surface.

Le décollement par plaques constitue une pathologie grave nécessitant une reprise totale. Ce désordre résulte d’une incompatibilité entre le ragréage et le polyéthylène, souvent due à l’utilisation d’une formulation non adaptée aux supports étanches. La pollution de surface par des corps gras ou résidus de démoulage peut également provoquer des décollements localisés. Le diagnostic s’effectue par sondage à la masse, les zones décollées produisant un son mat caractéristique.

L’apparition de cratères ou de bulles en surface traduit un emprisonnement d’air lors de l’application ou un dégazage insuffisant. Cette pathologie esthétique peut être corrigée par ponçage localisé et rebouchage, à condition que la profondeur n’excède pas 2 mm. Au-delà, une reprise générale s’impose pour garantir l’uniformité de surface nécessaire au carrelage grand format.

Les solutions correctives varient selon la gravité des désordres constatés. Pour les microfissurations superficielles, l’application d’un enduit de lissage fibré suffit généralement à restaurer l’intégrité de surface. Les décollements localisés nécessitent une dépose partielle et une reprise avec primaire d’adhérence spécifique polyéthylène. En cas de pathologie généralisée, la dépose complète du ragréage et la reprise selon un protocole adapté constituent la seule solution pérenne.

La prévention demeure la meilleure stratégie face aux pathologies du ragréage sur DITRA : choix d’une formulation adaptée, respect des dosages fabricant et contrôle rigoureux des conditions d’application constituent les trois piliers d’une mise en œuvre réussie.

Le suivi qualité post-application comprend obligatoirement un contrôle visuel de surface, une vérification de la planéité et un test d’adhérence par arrachement selon la norme NF EN 1348. Ces contrôles documentés constituent la base d’une garantie décennale solide et rassurent le maître d’ouvrage sur la pérennité de l’ouvrage. L’expertise préventive permet d’anticiper les désordres potentiels et d’optimiser les techniques d’application pour les chantiers futurs.