Les équipements de levage industriels représentent un enjeu majeur pour la sécurité des opérations et la productivité des entreprises. Le crochet DCL (Dispositif de Connexion pour Levage), élément essentiel de ces systèmes, subit des contraintes mécaniques importantes qui peuvent entraîner sa défaillance prématurée. Cette problématique technique touche de nombreux secteurs d’activité, de la construction navale à l’industrie manufacturière, nécessitant une expertise pointue pour garantir la continuité des opérations. La défaillance d’un crochet DCL peut non seulement compromettre la sécurité des travailleurs, mais également engendrer des coûts de production considérables et des retards dans les projets. Comprendre les mécanismes de défaillance et maîtriser les procédures de remplacement devient donc indispensable pour tout professionnel du secteur.

Identification des signes de défaillance du crochet DCL sur mécanismes de fermeture automatique

La détection précoce des signes de défaillance d’un crochet DCL constitue la première ligne de défense contre les accidents de levage. Les mécanismes de fermeture automatique, soumis à des cycles répétés d’ouverture et de fermeture, présentent des indicateurs spécifiques qu’il convient de surveiller régulièrement. Ces signaux d’alerte permettent d’anticiper les pannes et d’organiser les interventions de maintenance dans les meilleures conditions.

Analyse des fissures et déformations structurelles du crochet métallique

L’examen visuel approfondi du crochet métallique révèle souvent les premiers indices de fatigue matérielle. Les microfissures apparaissent généralement au niveau des zones de concentration de contraintes, notamment à la base du crochet et au niveau des rayons de raccordement. Ces défauts, initialement invisibles à l’œil nu, évoluent progressivement sous l’effet des charges répétées et des phénomènes de corrosion. L’utilisation d’une loupe grossissante ou d’un contrôle par ressuage permet de détecter ces anomalies avant qu’elles ne deviennent critiques.

Les déformations plastiques constituent un autre indicateur majeur de défaillance imminente. Un crochet correctement dimensionné ne doit présenter aucune déformation permanente après décharge. L’apparition d’un gauchissement ou d’une ouverture excessive du crochet indique un dépassement de la limite élastique du matériau, compromettant irrémédiablement sa résistance mécanique future.

Évaluation de l’usure des points de pivot et axes de rotation

Les axes de rotation et les paliers du mécanisme de fermeture automatique subissent une usure progressive qui se traduit par l’apparition d’un jeu fonctionnel excessif. Ce phénomène affecte directement la précision du positionnement du linguet de sécurité et peut compromettre l’étanchéité du mécanisme de verrouillage. La mesure du jeu radial et axial des pivots permet de quantifier cette usure et de déterminer le moment optimal pour le remplacement.

L’inspection des surfaces de contact révèle également des signes caractéristiques d’usure abrasive ou adhésive. Les rainures, les piqûres de corrosion et les traces de grippage indiquent un dysfonctionnement du système de lubrification ou une contamination par des particules abrasives. Cette dégradation tribologique accélère exponentiellement l’usure et nécessite une intervention rapide pour éviter la casse brutale du mécanisme.

Diagnostic des dysfonctionnements du ressort de rappel et mécanisme de verrouillage

Le ressort de rappel assure la fermeture automatique du crochet et maintient la tension nécessaire au verrouillage sécurisé de la charge. Sa défaillance se manifeste par une force de fermeture insuffisante, un retard à la fermeture ou une impossibilité totale de verrouillage. La mesure de la force développée par le ressort à différentes positions d’ouverture permet de diagnostiquer son état et de prévoir son remplacement.

Un ressort de rappel défaillant peut réduire de 40% l’efficacité du système de verrouillage automatique, exposant les opérateurs à des risques de décrochage intempestif.

Le mécanisme de verrouillage, constitué du linguet et de son système de guidage, présente parfois des dysfonctionnements liés à l’accumulation de contaminants ou à l’usure des surfaces de contact. Ces anomalies se traduisent par des blocages partiels, des ouvertures intempestives ou une résistance anormale lors de la manœuvre manuelle d’ouverture.

Contrôle de l’alignement et de la tension du câble de levage

L’alignement du câble de levage dans la gorge du crochet influence directement les contraintes exercées sur le mécanisme de fermeture. Un désalignement provoque des charges latérales parasites qui accélèrent l’usure des composants et peuvent entraîner des défaillances prématurées. La vérification de l’angle d’inclinaison du câble et de son positionnement dans l’axe de symétrie du crochet constitue donc un point de contrôle essentiel.

La tension excessive du câble de levage génère des contraintes supplémentaires sur l’ensemble du mécanisme. Cette surcharge peut provoquer la déformation plastique des composants ou accélérer la propagation des fissures de fatigue. L’utilisation d’un dynamomètre permet de mesurer précisément la tension et de s’assurer du respect des limites de charge admissibles.

Procédure de démontage sécurisé du crochet DCL défaillant

Le démontage d’un crochet DCL défaillant exige une méthodologie rigoureuse pour préserver l’intégrité des composants réutilisables et garantir la sécurité des intervenants. Cette procédure technique nécessite des compétences spécialisées et l’utilisation d’outillages adaptés pour éviter tout endommagement des éléments adjacents. La planification de l’intervention doit tenir compte des contraintes d’exploitation et des exigences réglementaires en matière de sécurité.

Mise hors tension et verrouillage du palan électrique ou manuel

La sécurisation de l’installation constitue l’étape préalable indispensable à toute intervention sur un équipement de levage. La consignation électrique du palan nécessite la coupure de l’alimentation principale, le verrouillage mécanique des sectionneurs et la vérification de l’absence de tension. Cette procédure de LOTO (Lock-Out/Tag-Out) doit être formalisée par un document de consignation nominatif et respecter les standards de sécurité en vigueur.

Pour les palans manuels, le verrouillage mécanique du mécanisme de levage empêche toute manœuvre intempestive pendant l’intervention. L’utilisation de dispositifs de blocage spécifiques ou de systèmes d’immobilisation temporaires garantit la stabilité de la charge et prévient les risques de chute d’objets. La vérification de l’efficacité de ces dispositifs par un test de charge contrôlée constitue une étape de validation indispensable.

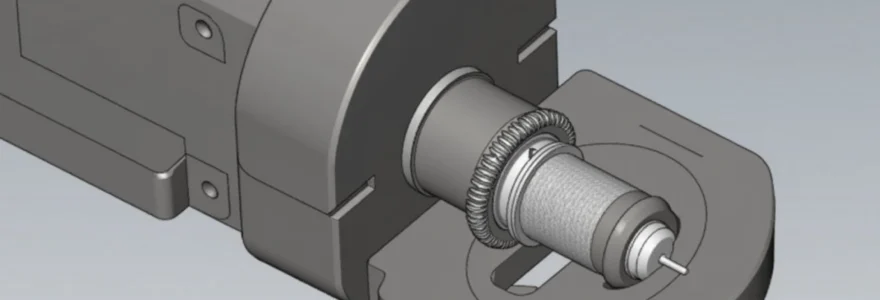

Démontage de l’écrou de fixation et extraction du crochet tournant

L’écrou de fixation du crochet présente généralement un couple de serrage élevé nécessitant l’utilisation d’une clé dynamométrique appropriée. Le dévissage doit s’effectuer progressivement en respectant le sens de rotation spécifié par le constructeur. L’application d’un produit dégrippant peut faciliter cette opération, particulièrement sur les installations anciennes où la corrosion a pu souder les filetages.

L’extraction du crochet tournant requiert une attention particulière pour éviter l’endommagement de l’arbre porte-crochet. L’utilisation d’un extracteur mécanique adapté au diamètre de l’arbre permet de répartir uniformément les efforts et de préserver l’état de surface des portées. Cette technique d’extraction contrôlée évite les déformations qui pourraient compromettre le montage du nouveau crochet et garantit la géométrie précise nécessaire au bon fonctionnement du mécanisme.

Retrait du dispositif anti-dérochage et des rondelles de sécurité

Le dispositif anti-dérochage, élément de sécurité critique, nécessite un démontage minutieux pour préserver son intégrité en vue d’une éventuelle réutilisation. Ce composant, souvent constitué d’un ressort de compression et d’un mécanisme à billes ou à linguet, doit être manipulé avec précaution pour éviter la perte des éléments de petite taille. Le stockage organisé de ces pièces dans un bac compartimenté facilite les opérations de remontage.

Les rondelles de sécurité et les joints d’étanchéité font l’objet d’un examen systématique pour déterminer leur aptitude à la réutilisation. Ces éléments, soumis à des contraintes de compression et d’étanchéité, peuvent présenter des déformations permanentes ou des traces d’usure nécessitant leur remplacement. L’inspection visuelle complétée par des mesures dimensionnelles permet de statuer sur leur état et d’anticiper les besoins en pièces de rechange.

Documentation photographique des composants pour le remontage

La documentation photographique haute résolution de chaque étape de démontage constitue une aide précieuse pour les opérations de remontage ultérieures. Ces images doivent capturer les positions relatives des composants, l’orientation des pièces asymétriques et les détails de montage susceptibles d’influencer le bon fonctionnement du mécanisme. L’utilisation d’un éclairage approprié et de prises de vue sous différents angles garantit la qualité documentaire de ces archives techniques.

Le référencement systématique des pièces démontées par étiquetage ou marquage temporaire facilite l’identification lors du remontage et prévient les erreurs d’assemblage. Cette traçabilité méticuleuse s’avère particulièrement utile lors d’interventions complexes impliquant de nombreux composants similaires ou lors de travaux étalés sur plusieurs sessions. L’intégration de ces données dans un système de gestion de maintenance assistée par ordinateur (GMAO) permet de constituer un historique technique exploitable pour les interventions futures.

Sélection et spécifications techniques du crochet DCL de remplacement

Le choix d’un crochet DCL de remplacement nécessite une analyse approfondie des spécifications techniques originales et des conditions d’exploitation spécifiques à l’installation. Cette sélection ne peut se limiter à une simple correspondance dimensionnelle, mais doit intégrer l’ensemble des paramètres de fonctionnement pour garantir la compatibilité et les performances requises. Les évolutions technologiques récentes offrent souvent des améliorations significatives par rapport aux modèles d’origine, justifiant une évaluation comparative des solutions disponibles.

La charge maximale d’utilisation (CMU) constitue le critère de sélection primordial, devant être compatible avec les capacités du palan et les exigences d’exploitation. Cette valeur, exprimée en tonnes ou kilonewtons, détermine les dimensions principales du crochet et la résistance mécanique requise pour l’ensemble des composants. L’application d’un coefficient de sécurité approprié, généralement compris entre 4 et 6 selon les réglementations, permet de dimensionner correctement le nouveau crochet pour les conditions de service prévues.

Les matériaux constitutifs du crochet influencent directement sa durabilité et sa résistance à la corrosion. Les aciers alliés haute résistance, traités thermiquement pour optimiser leurs propriétés mécaniques, offrent d’excellentes performances pour les applications standard. Les environnements corrosifs nécessitent l’utilisation d’aciers inoxydables ou de revêtements de protection spéciaux pour préserver l’intégrité du mécanisme. La sélection du matériau doit également tenir compte des températures de fonctionnement et des risques de fragilisation associés aux conditions extrêmes.

La compatibilité géométrique avec l’arbre porte-crochet existant détermine la faisabilité du remplacement sans modification de la structure support. Les tolérances de fabrication et l’état de surface des portées influencent la qualité de l’assemblage et la durabilité de la liaison. L’utilisation de techniques de mesure précises, telles que la métrologie tridimensionnelle, permet de vérifier la conformité dimensionnelle et d’identifier les éventuels ajustements nécessaires.

Les crochets DCL de nouvelle génération intègrent souvent des systèmes de surveillance intelligents permettant le monitoring en temps réel des contraintes et de l’état d’usure.

Les certifications et marquages réglementaires garantissent la conformité du nouveau crochet aux normes de sécurité en vigueur. Le marquage CE pour l’Union Européenne ou les certifications OSHA pour les États-Unis attestent du respect des exigences essentielles de sécurité. Ces documents d’accompagnement, incluant la déclaration de conformité et les notices d’utilisation, constituent des éléments indispensables pour la mise en service et la maintenance ultérieure de l’équipement.

Installation et calibrage du nouveau mécanisme de crochetage DCL

L’installation du nouveau crochet DCL nécessite une approche méthodique respectant scrupuleusement les préconisations du constructeur et les bonnes pratiques de montage. Cette phase critique conditionne directement les performances et la fiabilité de l’équipement pour l’ensemble de sa durée de vie opérationnelle. Le calibrage précis des différents paramètres de fonctionnement garantit l’optimisation des performances et la sécurité d’utilisation.

Positionnement et serrage selon couple de vissage normalisé

Le positionnement correct du nouveau crochet sur l’arbre porte-crochet requiert une attention particulière à l’alignement et à la concentricité des éléments. L’utilisation d’outillages de centrage et de dispositifs de maintien temporaires facilite cette opération délicate et prévient les défauts d’assemblage. La vérification de la perpendicularité entre l’axe du crochet et l’axe de rotation s’effectue à l’aide d’instruments de métrologie appropriés.

Le couple de serrage de l’écrou de fixation principal doit respecter strictement les valeurs spécifiées par le constructeur, généralement comprises entre 150 et 400 Nm selon la taille du crochet. L’utilisation d’une clé dynamométrique étalonnée garantit l’application d’un effort contrôlé et reproductible. Un serrage insuffisant compromet la sécurité de la fixation, tandis qu’un serrage excessif peut endommager les filetages ou provoquer des concentrations de contraintes préjudiciables à la tenue en fatigue. La progression du serrage doit s’effectuer par paliers successifs, en respectant une séquence croisée lorsque plusieurs vis de fixation sont présentes.

L’application d’un produit de blocage de filetage adapté aux contraintes thermiques et chimiques de l’environnement d’exploitation renforce la sécurité de l’assemblage. Ces composés anaérobies polymérisent en l’absence d’oxygène et créent un joint étanche prévenant le dévissage sous vibrations. Le choix de la résistance du produit de blocage doit permettre un démontage ultérieur sans endommagement des composants, tout en garantissant une tenue suffisante en service.

Réglage de la tension du ressort de fermeture automatique

Le réglage de la tension du ressort de fermeture automatique constitue une étape critique déterminant l’efficacité et la fiabilité du système de verrouillage. Cette tension doit être suffisante pour assurer une fermeture complète et rapide du crochet, tout en permettant une ouverture manuelle sans effort excessif. Les spécifications constructeur définissent généralement une plage de force admissible, typiquement comprise entre 80 et 120 N pour les crochets de capacité moyenne.

L’ajustement s’effectue progressivement par modification de la précontrainte du ressort, soit par vissage d’un écrou de réglage, soit par addition ou retrait de cales d’épaisseur calibrées. Chaque modification doit être suivie d’un test de fonctionnement complet incluant plusieurs cycles d’ouverture-fermeture pour vérifier la stabilité du réglage. L’utilisation d’un dynamomètre à aiguille permet de mesurer précisément la force nécessaire à l’ouverture manuelle et de valider la conformité aux spécifications.

La température d’exploitation influence significativement les caractéristiques du ressort et peut nécessiter des ajustements compensatoires. Les variations thermiques modifient le module d’élasticité de l’acier et peuvent provoquer des dérives de fonctionnement si elles ne sont pas anticipées. La documentation du réglage final, incluant la position des organes de réglage et les valeurs de force mesurées, facilite les interventions de maintenance ultérieures et garantit la traçabilité des modifications apportées.

Vérification de l’angle d’ouverture et de la course du linguet

L’angle d’ouverture maximal du crochet détermine la facilité d’accrochage des élingues et influence directement la productivité des opérations de levage. Cet angle, mesuré entre la position fermée et la position d’ouverture maximale, doit respecter les valeurs préconisées par le constructeur, généralement comprises entre 45 et 60 degrés. Une ouverture insuffisante complique les manœuvres d’accrochage, tandis qu’une ouverture excessive peut compromettre la résistance mécanique du mécanisme.

La course du linguet de sécurité doit être suffisante pour permettre un verrouillage complet et sûr du crochet en position fermée. Cette course, typiquement comprise entre 8 et 15 mm selon les modèles, s’ajuste par modification de la position des butées mécaniques ou par réglage de la géométrie du mécanisme de guidage. La vérification s’effectue à l’aide d’un pied à coulisse ou d’un comparateur, en s’assurant que le linguet s’engage complètement dans son logement de verrouillage.

Un réglage précis de la course du linguet permet de réduire de 15% le temps d’accrochage tout en augmentant significativement la sécurité d’utilisation.

L’inspection visuelle de la trajectoire du linguet révèle d’éventuels points de frottement ou d’accrochage susceptibles de perturber le fonctionnement automatique. Ces défauts, souvent liés à un mauvais alignement ou à la présence de bavures sur les surfaces de guidage, nécessitent une correction immédiate pour garantir la fiabilité du système. L’application d’un lubrifiant approprié sur les surfaces de glissement améliore la douceur de fonctionnement et prolonge la durée de vie des composants mobiles.

Test de charge statique et validation du système anti-dérochage

Le test de charge statique constitue la validation finale de l’installation et vérifie la capacité du nouveau crochet à supporter les contraintes de service. Cette épreuve s’effectue avec une charge d’essai égale à 1,25 fois la charge maximale d’utilisation, maintenue pendant une durée minimale de 10 minutes selon les normes en vigueur. L’absence de déformation permanente et le maintien de l’intégrité de tous les composants attestent de la conformité de l’installation.

Le système anti-dérochage fait l’objet de tests spécifiques visant à valider son efficacité dans différentes configurations de charge. Ces essais incluent des tentatives de décrochage avec des élingues de différents diamètres et dans diverses orientations pour simuler les conditions réelles d’utilisation. La résistance au décrochage intempestif doit être démontrée pour des angles d’inclinaison jusqu’à 30 degrés par rapport à la verticale, conformément aux exigences normatives.

L’enregistrement des paramètres de fonctionnement pendant ces tests fournit une référence pour les contrôles périodiques ultérieurs. Les mesures de déplacement, de force et de temps de réponse constituent autant d’indicateurs permettant de détecter une éventuelle dégradation des performances au cours de l’exploitation. L’intégration de ces données dans un système de surveillance prédictive permet d’optimiser la maintenance et de prévenir les défaillances.

Contrôles de conformité et certification après remplacement

La mise en service d’un nouveau crochet DCL nécessite la validation de sa conformité aux exigences réglementaires et normatives applicables à l’équipement de levage. Cette étape administrative et technique garantit la légalité d’exploitation et engage la responsabilité de l’exploitant vis-à-vis de la sécurité des utilisateurs. Les procédures de certification varient selon les juridictions mais reposent généralement sur des principes similaires de vérification et de documentation.

L’inspection approfondie par un organisme de contrôle agréé constitue souvent un prérequis à la remise en service. Cet examen porte sur l’ensemble de l’installation, incluant la conformité du nouveau crochet, la qualité du montage et le respect des procédures de mise en œuvre. Les inspecteurs vérifient la cohérence entre les spécifications du crochet installé et les capacités déclarées de l’équipement, ainsi que l’adéquation des dispositifs de sécurité aux risques identifiés.

La documentation technique accompagnant le nouveau crochet doit être conservée et mise à disposition des autorités de contrôle. Cette documentation inclut les certificats de conformité du fabricant, les rapports d’essais, les notices d’installation et d’utilisation, ainsi que les déclarations de conformité aux normes applicables. L’intégration de ces documents dans le dossier technique de l’équipement facilite les contrôles périodiques et démontre la traçabilité des interventions effectuées.

Les tests de réception en présence de l’organisme de contrôle valident le bon fonctionnement de l’ensemble et l’efficacité des dispositifs de sécurité. Ces essais reproduisent les conditions normales d’exploitation et incluent des tests de surcharge contrôlée pour vérifier les dispositifs de protection. La délivrance d’un nouveau certificat de conformité ou la mise à jour du certificat existant officialise la validation technique et autorise la reprise d’exploitation.

La certification après remplacement d’un composant critique comme le crochet DCL peut nécessiter jusqu’à 48 heures d’immobilisation de l’équipement selon la complexité de l’installation.

La formation du personnel d’exploitation aux spécificités du nouveau crochet complète la procédure de mise en service. Cette sensibilisation porte sur les éventuelles modifications de procédures d’utilisation, les nouvelles consignes de sécurité et les paramètres de surveillance à observer. L’organisation de sessions pratiques permet aux opérateurs de se familiariser avec les caractéristiques du nouveau matériel dans un environnement sécurisé avant la reprise des activités normales.

Maintenance préventive et surveillance continue du crochet DCL

L’établissement d’un programme de maintenance préventive adapté au nouveau crochet DCL prolonge significativement sa durée de vie opérationnelle et prévient les défaillances coûteuses. Cette approche proactive nécessite l’identification des modes de dégradation spécifiques au modèle installé et l’adaptation des fréquences d’intervention aux conditions réelles d’exploitation. L’expérience acquise lors du remplacement enrichit la connaissance des points critiques et oriente l’optimisation des stratégies de maintenance.

Les inspections visuelles quotidiennes constituent la première ligne de surveillance et permettent la détection précoce des anomalies. Ces contrôles rapides portent sur l’état général du crochet, le fonctionnement du mécanisme de fermeture automatique, l’absence de déformation ou de fissuration visible, et la propreté des surfaces de guidage. La formation des opérateurs à ces techniques d’inspection améliore l’efficacité du système de surveillance et favorise la remontée d’informations pertinentes vers les services de maintenance.

La lubrification périodique des composants mobiles préserve leur fonctionnalité et réduit l’usure des surfaces de contact. Le choix du lubrifiant doit tenir compte des conditions d’environnement, notamment la température, l’humidité et la présence de contaminants chimiques. Les graisses hautes performances offrent généralement une meilleure tenue dans le temps que les huiles traditionnelles, mais nécessitent un renouvellement complet lors des interventions d’entretien.

Les contrôles dimensionnels périodiques quantifient l’évolution de l’usure et permettent de planifier les interventions de maintenance corrective. La mesure régulière des jeux fonctionnels, de l’épaisseur des sections critiques et de la géométrie générale du crochet fournit des indicateurs objectifs de l’état de dégradation. L’utilisation de techniques de mesure sans contact, telles que la photogrammétrie ou la numérisation 3D, facilite ces contrôles et améliore leur précision.

L’intégration de capteurs de surveillance intelligents transforme l’approche traditionnelle de la maintenance en permettant un monitoring continu des paramètres critiques. Ces dispositifs mesurent en temps réel les contraintes, les déformations, les températures et les vibrations, alertant automatiquement en cas de dépassement des seuils prédéfinis. Cette maintenance prédictive optimise les coûts d’exploitation en programmant les interventions au moment optimal, juste avant l’apparition des défaillances.

La tenue d’un journal de maintenance détaillé facilite l’analyse des tendances et l’optimisation progressive des procédures d’entretien. Ce document consigne l’historique des interventions, les observations relevées lors des inspections, les mesures effectuées et les remplacements de composants. L’exploitation statistique de ces données révèle les modes de défaillance récurrents et guide les améliorations à apporter au programme de maintenance pour maximiser la disponibilité de l’équipement.