Les meuleuses Dexter représentent un choix populaire parmi les outils électroportatifs destinés aux professionnels et aux bricoleurs avertis. Ces appareils performants nécessitent un entretien régulier de leurs composants internes, notamment des charbons moteur qui assurent la transmission électrique au rotor. L’usure prématurée de ces pièces peut compromettre significativement les performances de votre meuleuse et générer des pannes coûteuses.

La maintenance préventive des charbons constitue un investissement judicieux pour préserver la longévité de votre équipement. Une connaissance approfondie des spécifications techniques, des symptômes de défaillance et des procédures de remplacement permet d’optimiser la disponibilité de votre outillage. Cette expertise technique vous évitera les interruptions de chantier et les réparations d’urgence qui impactent votre productivité.

Spécifications techniques des charbons compatibles meuleuses dexter D125C et DX8125

Les charbons moteur des meuleuses Dexter répondent à des normes dimensionnelles strictes qui garantissent leur compatibilité avec les différents modèles de la gamme. Cette standardisation facilite grandement l’identification des pièces de rechange et assure une installation optimale dans le porte-charbon d’origine.

Dimensions standardisées : 6x8x15mm et 6x9x17mm pour moteurs universels

Les modèles Dexter D125C utilisent principalement des charbons de dimensions 6x8x15mm, tandis que les séries DX8125 nécessitent des charbons de format 6x9x17mm. Cette différence dimensionnelle s’explique par la puissance électrique des moteurs et la surface de contact requise avec le collecteur. Les tolérances de fabrication respectent des standards de ±0,1mm pour garantir un ajustement précis dans les logements porte-charbons.

La longueur du charbon détermine directement sa durée de vie utile avant remplacement. Un charbon de 15mm offre environ 40 heures d’utilisation intensive, tandis qu’un modèle de 17mm peut atteindre 50 heures dans des conditions similaires. Cette différence justifie l’investissement dans des charbons de qualité supérieure pour les applications professionnelles exigeantes.

Composition graphite-cuivre optimisée pour collecteurs segmentés

La composition des charbons Dexter associe du graphite électrolytique haute pureté (85-90%) à des particules de cuivre électrolytique (10-15%). Cette formulation assure une conductivité électrique optimale tout en maintenant des propriétés d’auto-lubrification indispensables au fonctionnement des collecteurs segmentés. L’ajout de cuivre améliore significativement la tenue en température et réduit l’usure du collecteur.

Les additifs spécifiques incluent des résines phénoliques qui renforcent la cohésion mécanique du charbon sous contrainte. Ces liants organiques résistent aux vibrations importantes générées par les meuleuses haute vitesse et préviennent l’effritement prématuré des arêtes de contact. La porosité contrôlée de 12-15% facilite l’évacuation des poussières de carbone générées pendant le fonctionnement.

Résistance thermique jusqu’à 180°C en usage intensif

Les charbons Dexter supportent des températures de fonctionnement élevées grâce à leur composition thermostable. Le point critique de 180°C correspond aux conditions d’utilisation les plus sévères rencontrées en meulage intensif de métaux ferreux. Au-delà de cette température, la dégradation des liants organiques entraîne une perte rapide des propriétés mécaniques du charbon.

Cette résistance thermique exceptionnelle résulte d’un processus de graphitisation contrôlé à haute température (2000°C) qui stabilise la structure cristalline du carbone. Les cycles thermiques répétés n’affectent pas les performances électriques, contrairement aux charbons bas de gamme qui présentent des variations de résistance importantes avec la température.

Conductivité électrique 15-25 µω·cm selon normes CEI 60034

La résistivité électrique des charbons Dexter respecte rigoureusement les spécifications de la norme CEI 60034 relative aux machines électriques tournantes. Cette caractéristique influence directement l’efficacité énergétique de la meuleuse et la stabilité du couple moteur sous charge variable. Une résistivité faible minimise les pertes par effet Joule et améliore le rendement global de l’appareil.

Les mesures de résistivité s’effectuent selon un protocole standardisé avec des électrodes de contact en argent pur. La valeur moyenne de 20 µΩ·cm pour les charbons Dexter garantit une transmission électrique optimale même dans des conditions d’humidité élevée. Cette performance électrique constante assure la régularité de la vitesse de rotation indépendamment de la charge appliquée.

Symptômes d’usure critique et diagnostic de défaillance des charbons

L’identification précoce des signes d’usure des charbons permet d’éviter les dommages colatéraux au collecteur et au bobinage stator. Une surveillance attentive des symptômes caractéristiques vous permettra d’anticiper les opérations de maintenance et de planifier l’approvisionnement en pièces de rechange.

Étincellement excessif au niveau du collecteur rotatif

L’apparition d’étincelles importantes au démarrage ou pendant le fonctionnement constitue le premier indicateur d’usure critique des charbons. Ce phénomène résulte d’un mauvais contact électrique entre le charbon et les lames du collecteur, créant des arcs électriques de forte intensité. L’étincellement normal se limite à quelques points lumineux de faible intensité, principalement visibles dans l’obscurité.

L’étincellement excessif provoque une érosion accélérée du collecteur par arrachement de matière métallique. Les traces noirâtres sur les lames du collecteur témoignent de cette dégradation progressive qui peut rendre l’appareil irréparable. Une intervention rapide s’impose dès l’observation d’étincelles continues ou de couleur blanche intense.

Perte de puissance moteur et surchauffe du stator

La diminution progressive de la puissance disponible signale une résistance électrique croissante au niveau des charbons usés. Cette résistance supplémentaire réduit le courant d’alimentation du rotor et limite le couple moteur développé. Les applications exigeantes deviennent difficiles à réaliser et nécessitent des temps de travail prolongés.

La surchauffe du stator accompagne souvent cette perte de puissance car le moteur doit fonctionner à plus forte intensité pour maintenir ses performances. L’échauffement anormal se détecte par l’odeur caractéristique des vernis d’isolation et par la température élevée du carter moteur. Cette situation critique peut endommager définitivement les bobinages si elle perdure.

Vibrations anormales et bruits métalliques intermittents

L’usure irrégulière des charbons génère des vibrations parasites transmises au carter de la meuleuse. Ces oscillations mécaniques résultent du contact intermittent entre les charbons et le collecteur, créant des à-coups dans la transmission de puissance. Les vibrations s’amplifient avec la vitesse de rotation et deviennent particulièrement perceptibles à vide.

Les bruits métalliques intermittents caractérisent le rebondissement des charbons sur les lames du collecteur. Ce phénomène indique un ressort de compression défaillant ou un charbon trop court qui ne maintient plus un contact constant. L’interruption répétée du circuit électrique provoque des perturbations importantes dans le fonctionnement moteur.

Arrêts intempestifs et démarrages difficiles

Les charbons excessivement usés provoquent des interruptions imprévisibles du fonctionnement moteur. Ces arrêts brutaux résultent de la perte totale de contact électrique lorsque le charbon devient trop court pour être maintenu en position par son ressort. Le redémarrage nécessite alors de secouer l’appareil pour rétablir momentanément le contact.

Les difficultés de démarrage se manifestent par des tentatives infructueuses d’amorçage du moteur malgré l’activation de l’interrupteur. Cette situation critique nécessite un remplacement immédiat des charbons pour éviter la détérioration du collecteur et des circuits électroniques de commande.

Procédure de remplacement des charbons sur meuleuses dexter série DX

Le remplacement des charbons sur les meuleuses Dexter nécessite un outillage minimal et peut être réalisé par tout utilisateur attentif. Cette opération de maintenance préventive prolonge considérablement la durée de vie de votre équipement et maintient ses performances optimales.

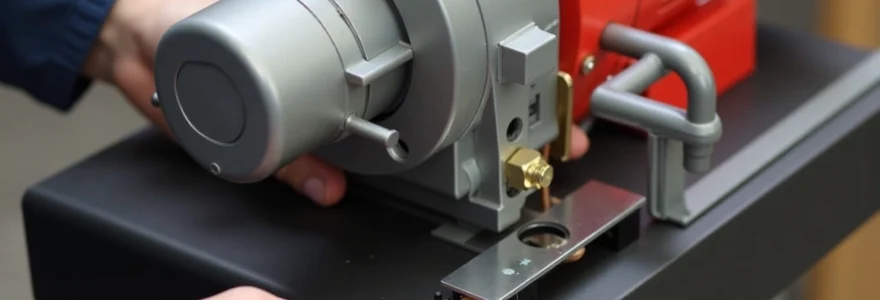

Démontage des capots porte-charbons latéraux

La première étape consiste à débrancher impérativement la meuleuse du secteur électrique et à attendre le refroidissement complet du moteur. Localisez les deux capots porte-charbons situés de part et d’autre du carter moteur, généralement identifiés par des vis à tête cruciforme ou des clips de verrouillage rapide. Dévissez ces éléments dans le sens antihoraire en maintenant fermement le corps de l’appareil.

Conservez précieusement les vis et joints d’étanchéité dans un récipient pour éviter leur perte pendant l’intervention. Examinez l’état des filetages dans le carter et nettoyez-les si nécessaire avec une brosse métallique fine. La présence de poussières de carbone est normale mais un nettoyage soigneux améliore la qualité du remontage.

Extraction des ressorts de compression et anciens charbons

Retirez délicatement les ressorts de compression qui maintiennent les charbons en contact avec le collecteur. Ces ressorts hélicoïdaux calibrés exercent une pression constante de 2 à 3 Newton selon le modèle. Vérifiez leur état et remplacez-les s’ils présentent des signes de fatigue ou de corrosion importante.

Extrayez ensuite les anciens charbons en tirant sur leur connecteur de câblage. Mesurez leur longueur résiduelle pour évaluer le niveau d’usure atteint. Un charbon usé ne doit jamais descendre en dessous de 3mm de longueur pour préserver l’intégrité du collecteur. Photographiez la position des connecteurs pour faciliter le remontage correct.

Installation et rodage des nouveaux charbons graphite

Insérez les nouveaux charbons dans leurs logements respectifs en veillant à l’orientation correcte des chanfreins de contact. Ces biseaux usinés favorisent l’adaptation progressive de la surface de contact avec le profil du collecteur. Reconnectez les cosses électriques en respectant la polarité d’origine et serrez modérément pour éviter l’écrasement des fils souples.

Le rodage initial nécessite un fonctionnement progressif de 10 minutes à vide pour permettre l’adaptation géométrique des surfaces de contact. Cette période d’adaptation est cruciale pour éviter l’échauffement excessif et l’usure prématurée des nouveaux charbons. Surveillez attentivement l’absence d’étincellement anormal pendant cette phase.

Vérification de l’alignement et du contact collecteur

Contrôlez visuellement l’alignement des charbons avec les lames du collecteur en faisant tourner manuellement l’arbre moteur. Le contact doit s’effectuer sur toute la largeur du charbon sans point dur ni zone de décollement. Un mauvais alignement nécessite un réajustement des supports porte-charbons ou leur remplacement si l’usure est excessive.

Effectuez un test de fonctionnement complet avec charge progressive pour valider l’installation. La meuleuse doit retrouver sa puissance nominale et fonctionner sans vibration parasite. Remontez les capots de protection en appliquant le couple de serrage recommandé par le fabricant, généralement de 3 à 5 Nm pour éviter le desserrage intempestif.

Maintenance préventive et optimisation de la durée de vie

Une stratégie de maintenance préventive bien structurée permet de maximiser l’investissement dans votre meuleuse Dexter et d’éviter les pannes coûteuses. L’optimisation de la durée de vie des charbons passe par le respect de bonnes pratiques d’utilisation et un suivi régulier de l’état des composants critiques.

La fréquence de contrôle recommandée dépend de l’intensité d’utilisation de votre équipement. Pour un usage professionnel quotidien, une inspection mensuelle s’impose, tandis qu’un usage occasionnel permet d’espacer les vérifications à tous les trimestres. Cette surveillance préventive détecte les anomalies avant qu’elles n’évoluent vers des pannes majeures.

L’environnement de travail influence considérablement la longévité des charbons moteur. Les atmosphères poussiéreuses accélèrent l’usure par abrasion, tandis que l’humidité favorise la corrosion des composants métalliques. Un nettoyage régulier à l’air comprimé élimine les accumulations de poussières dans les ouïes de ventilation et prolonge la durée de vie des charbons.

La qualité de l’alimentation électrique affecte directement les performances des charbons. Les variations importantes de tension ou les harmoniques de réseau provoquent des arcs électriques supplémentaires qui érodent prématurément les surfaces de contact. L’utilisation d’un stabilisateur de tension ou d’un filtre secteur améliore sensiblement la longévité des composants électriques.

L’investissement dans des charbons de qualité supérieure peut doubler la durée de vie utile par rapport aux produits d’entrée de gamme, justifiant amplement leur surcoût initial par la réduction des interventions de maintenance.

Le stockage approprié des charbons de rechange préserve leurs caractéristiques électriques. Un environnement sec à température constante évite l’absorption d’humidité qui dégrade les propriétés isolantes des liants organiques. L’emballage hermétique d’origine doit être conservé jusqu’à l’utilisation effective des piè

ces détachées jusqu’à leur installation définitive.

Sélection des charbons de rechange certifiés et compatibilité marques tierces

Le choix des charbons de rechange pour votre meuleuse Dexter détermine directement la fiabilité et les performances de votre équipement. Les fabricants proposent différentes gammes de qualité, depuis les produits d’entrée de gamme jusqu’aux références haut de gamme destinées aux applications industrielles. Cette diversité impose une sélection rigoureuse basée sur vos contraintes d’utilisation spécifiques.

Les charbons d’origine Dexter bénéficient d’une certification constructeur qui garantit leur parfaite compatibilité avec les tolérances dimensionnelles et électriques des moteurs. Cette traçabilité qualité justifie un surcoût de 20 à 30% par rapport aux produits génériques, mais assure une durée de vie optimale et préserve la garantie constructeur de l’appareil.

Les marques tierces comme Bosch, Makita ou Metabo proposent des charbons universels compatibles avec de nombreux modèles de meuleuses. Ces références croisées offrent une alternative économique intéressante, à condition de vérifier scrupuleusement les dimensions et les caractéristiques électriques. Un tableau de correspondance détaillé facilite l’identification des équivalences fiables.

La certification CE constitue un critère de sélection incontournable pour garantir la conformité aux normes européennes de sécurité. Les produits non certifiés présentent des risques d’incendie ou d’explosion en cas de défaillance, particulièrement dans les environnements industriels où les exigences de sécurité sont renforcées. Privilégiez systématiquement les fournisseurs reconnus qui documentent leurs processus de contrôle qualité.

La compatibilité dimensionnelle ne suffit pas à garantir le bon fonctionnement : les caractéristiques électriques et thermiques doivent impérativement correspondre aux spécifications du constructeur pour éviter tout dysfonctionnement.

L’approvisionnement groupé permet de bénéficier de tarifs préférentiels tout en constituant un stock de sécurité pour les interventions d’urgence. Les charbons se conservent parfaitement pendant plusieurs années dans leur emballage d’origine, justifiant l’achat par lots de 5 ou 10 paires selon votre fréquence d’utilisation. Cette stratégie d’achat réduit significativement le coût unitaire et améliore la disponibilité de votre équipement.