Le branchement de néons en parallèle représente une technique électrique fondamentale pour assurer un éclairage professionnel fiable et durable. Cette méthode de câblage permet à chaque tube fluorescent ou LED de fonctionner de manière autonome, garantissant ainsi une continuité d’éclairage même en cas de défaillance d’un luminaire. La maîtrise de cette installation nécessite une compréhension approfondie des principes électriques, des composants spécialisés et des normes de sécurité en vigueur. L’évolution technologique vers les solutions LED retrofit impose également une adaptation des techniques de branchement traditionnelles.

Principes fondamentaux du câblage néon en parallèle avec ballast électronique

Le branchement en parallèle constitue la méthode de référence pour l’installation d’éclairages fluorescents professionnels. Cette technique garantit que chaque tube reçoit la tension nominale de fonctionnement, contrairement au montage en série où la tension se répartit entre les différents éléments. L’utilisation d’un ballast électronique haute fréquence optimise l’efficacité énergétique tout en éliminant les phénomènes de scintillement caractéristiques des anciens ballasts ferromagnétiques.

Les ballasts électroniques modernes intègrent des circuits de protection avancés contre les surtensions, les courts-circuits et les défauts d’isolement. Ces dispositifs permettent un allumage instantané des tubes sans nécessiter de période de préchauffage prolongée. La fréquence de fonctionnement élevée, généralement comprise entre 20 et 50 kHz, améliore l’efficacité lumineuse tout en réduisant les pertes énergétiques.

Différences techniques entre montage série et montage parallèle pour tubes fluorescents T8 et T5

Le montage en série connecte les tubes bout à bout, créant un circuit unique où le courant traverse successivement chaque élément. Cette configuration présente l’inconvénient majeur de provoquer l’extinction de tous les tubes en cas de défaillance d’un seul élément. De plus, la tension se divise proportionnellement entre les tubes, réduisant leur efficacité lumineuse individuelle.

En revanche, le montage en parallèle crée des branches indépendantes où chaque tube reçoit directement la tension d’alimentation. Cette configuration assure une luminosité optimale et constante pour chaque élément, tout en maintenant le fonctionnement des autres tubes en cas de panne. Les tubes T8 de 26mm de diamètre et les tubes T5 de 16mm bénéficient également de cette approche pour maximiser leur durée de vie.

Calcul de l’impédance totale et répartition du courant dans un circuit parallèle néon

L’impédance totale d’un circuit parallèle se calcule selon la formule : 1/Ztotal = 1/Z1 + 1/Z2 + … + 1/Zn. Pour des tubes identiques, l’impédance totale équivaut à l’impédance d’un tube divisée par le nombre de tubes. Cette caractéristique influence directement le dimensionnement du ballast électronique et des protections associées.

La répartition du courant s’effectue proportionnellement aux impédances de chaque branche. Dans le cas de tubes identiques, le courant se divise équitablement entre toutes les branches. Cette répartition uniforme garantit un fonctionnement harmonieux et une usure homogène des électrodes de chaque tube fluorescent.

Compatibilité des ballasts philips HF-P et osram QTP-M avec le branchement parallèle

Les ballasts Philips HF-P constituent une référence dans le domaine des ballasts électroniques hautes performances. Ces dispositifs intègrent des fonctions de préchauffage programmable et de protection contre les défauts de tubes. Leur conception optimise le branchement parallèle grâce à des sorties multiples dédiées et des circuits de régulation individuels.

Les ballasts Osram QTP-M offrent une solution économique avec des performances éprouvées pour les installations standard. Ces ballasts supportent efficacement le branchement parallèle de tubes T8 et T5, avec des rendements énergétiques dépassant 95%. La technologie de détection automatique des tubes défectueux évite les dysfonctionnements en cascade dans les circuits parallèles.

Tensions d’amorçage et de fonctionnement optimales pour néons 18W et 36W en parallèle

Les tubes fluorescents 18W nécessitent une tension d’amorçage comprise entre 150V et 180V selon les conditions ambiantes. En fonctionnement nominal, la tension aux bornes se stabilise autour de 54V avec un courant de 0,33A. Le branchement parallèle maintient ces paramètres constants pour chaque tube, garantissant un allumage fiable et une luminosité homogène.

Pour les tubes 36W, la tension d’amorçage atteint 180V à 220V, tandis que la tension de fonctionnement se situe à 103V avec un courant de 0,35A. Cette différence de caractéristiques impose l’utilisation de ballasts spécifiquement conçus pour chaque puissance. Le mélange de tubes de puissances différentes sur un même ballast compromet l’efficacité et la durée de vie de l’installation.

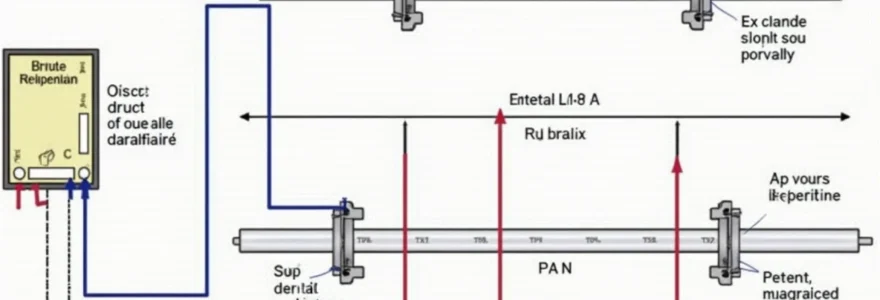

Schéma de câblage détaillé pour installation néon parallèle triphasé

L’installation triphasée offre une solution optimale pour les éclairages de grande envergure, permettant une répartition équilibrée des charges sur les trois phases. Cette configuration réduit significativement les pertes en ligne et améliore la stabilité de l’alimentation électrique. Le schéma de câblage doit respecter une symétrie parfaite pour éviter les déséquilibres de charges susceptibles de générer des harmoniques perturbateurs.

La répartition des ballasts sur les trois phases nécessite une planification rigoureuse pour maintenir un facteur de puissance optimal. L’utilisation de ballasts à facteur de puissance élevé (>0,95) minimise la consommation réactive et optimise l’efficacité énergétique globale. Cette approche respecte également les exigences des distributeurs d’énergie concernant la qualité de l’onde électrique.

Raccordement des bornes L1, L2, N sur ballast électronique haute fréquence

Le raccordement des bornes L1 et L2 s’effectue selon la configuration biphasée ou monophasée du ballast. Pour les ballasts monophasés, seule la borne L1 est utilisée avec le neutre N. Les ballasts biphasés exploitent L1 et L2 pour une alimentation entre phases, offrant une puissance supérieure avec des courants réduits.

La connexion du neutre N reste obligatoire pour assurer la protection des personnes et le bon fonctionnement des circuits de protection. Cette connexion doit présenter une résistance inférieure à 1 ohm pour garantir l’efficacité du différentiel 30mA. Un serrage insuffisant des bornes peut provoquer des échauffements dangereux et des dysfonctionnements intermittents.

Configuration des culots G13 et connexions des électrodes de chauffage

Les culots G13, caractérisés par leurs broches espacées de 13mm, équipent standard les tubes T8 de 26mm de diamètre. Chaque culot intègre deux électrodes de chauffage constituées de filaments de tungstène enrobés d’oxydes émissifs. La connexion correcte de ces électrodes conditionne l’amorçage et la durée de vie du tube.

Le préchauffage des électrodes s’effectue par l’application d’une tension réduite pendant 0,4 à 1,2 secondes selon le type de ballast. Cette phase critique évite l’érosion prématurée des électrodes lors des allumages fréquents. Les ballasts électroniques modernes intègrent des circuits de préchauffage programmables adaptés aux différents types de tubes.

Intégration du condensateur de compensation et du starter électronique

Le condensateur de compensation améliore le facteur de puissance de l’installation en compensant la puissance réactive générée par les ballasts. Sa valeur, généralement comprise entre 4,5μF et 7μF pour les tubes 36W, doit être adaptée à la puissance totale de l’installation. Une compensation excessive peut provoquer des surtensions dangereuses lors des commutations.

Le starter électronique remplace avantageusement le starter classique en éliminant les phénomènes de scintillement lors de l’allumage. Ce dispositif intègre des circuits de temporisation et de limitation de courant qui protègent les électrodes pendant la phase d’amorçage. Sa durée de vie, supérieure à 10 000 cycles d’allumage, réduit considérablement les coûts de maintenance.

Positionnement du disjoncteur différentiel 30ma et protection magnéto-thermique

Le disjoncteur différentiel 30mA constitue la protection obligatoire contre les défauts d’isolement et les contacts directs. Son positionnement en amont de l’installation permet une surveillance globale des courants de fuite. La sensibilité de 30mA garantit la protection des personnes tout en évitant les déclenchements intempestifs dus aux courants de fuite naturels des ballasts électroniques.

La protection magnéto-thermique dimensionnée selon la puissance installée protège contre les surcharges et les courts-circuits. Pour une installation de 10 tubes 36W (360W total), un disjoncteur 2A suffit amplement en tenant compte du facteur de puissance et des courants d’appel initiaux. Le calibre de protection doit intégrer une marge de 25% pour les régimes transitoires.

Sélection et dimensionnement des composants électriques spécialisés

La sélection des composants électriques constitue une étape critique qui détermine la fiabilité et l’efficacité de l’installation. Les ballasts électroniques haute fréquence représentent le cœur du système, leur choix influence directement les performances énergétiques et la durée de vie des tubes. Les critères de sélection incluent la puissance nominale, le facteur de puissance, le taux de distorsion harmonique et la température de fonctionnement maximale.

Les condensateurs de compensation doivent supporter les contraintes thermiques et électriques spécifiques aux ballasts haute fréquence. Leur technologie polypropylène métallisé assure une stabilité long terme avec des pertes diélectriques minimales. La classe de température doit correspondre aux conditions d’exploitation, généralement classe B (130°C) pour les environnements standards.

La qualité des connexions électriques influence directement la sécurité et la durabilité de l’installation. Des bornes de raccordement mal dimensionnées peuvent provoquer des échauffements localisés et des défaillances prématurées.

Le choix des conducteurs électriques respecte les normes de section minimale selon la puissance transportée et la longueur des liaisons. Pour des circuits d’éclairage standard, une section de 1,5mm² convient jusqu’à 2300W avec une longueur maximale de 30 mètres. Au-delà, l’augmentation de section à 2,5mm² compense les chutes de tension excessives.

Les dispositifs de protection différentielle haute sensibilité (30mA) spécialement conçus pour les charges électroniques évitent les déclenchements intempestifs. Ces dispositifs intègrent une immunité renforcée aux harmoniques et aux transitoires générés par les ballasts électroniques. Leur courbe de déclenchement optimisée distingue les défauts réels des perturbations normales de fonctionnement.

Procédure d’installation pas-à-pas avec outils professionnels fluke et chauvin arnoux

L’installation professionnelle débute par une analyse complète du site et des contraintes environnementales. Cette phase préparatoire inclut la mesure de la résistance de terre avec un telluromètre Chauvin Arnoux C.A 6470N, garantissant une valeur inférieure à 100 ohms pour les installations TT standard. La vérification de la qualité de l’alimentation électrique avec un analyseur de réseau Fluke 435 identifie les éventuels problèmes de tension, fréquence ou harmoniques.

- Couper l’alimentation électrique au niveau du tableau de distribution et vérifier l’absence de tension avec un vérificateur d’absence de tension (VAT) certifié

- Installer les supports de fixation en respectant les distances minimales de sécurité par rapport aux éléments métalliques et aux canalisations

- Procéder au câblage des ballasts électroniques en respectant scrupuleusement les schémas du constructeur et les codes couleur des conducteurs

- Effectuer les tests de continuité et d’isolement avec un contrôleur d’installation Chauvin Arnoux C.A 6117 avant la mise sous tension

- Procéder à la mise en service progressive en surveillant les paramètres électriques avec un multimètre Fluke 87V

La mesure des courants d’appel lors des premiers allumages vérifie le bon dimensionnement des protections. Ces courants transitoires, généralement 2 à 3 fois supérieurs au courant nominal, ne doivent pas provoquer de déclenchements intempestifs. L’utilisation d’une pince ampèremétrique Fluke 376 FC permet un enregistrement des événements transitoires pour optimiser les réglages.

Les tests de fonctionnement incluent la vérification de l’allumage simultané de tous les tubes, l’absence de scintillement et la stabilité des paramètres électriques. La mesure du facteur de puissance avec un wattmètre Chauvin Arnoux C.A 8435 confirme l’efficacité énergétique de l’installation. Un facteur de puissance supérieur à 0,95 traduit un dimensionnement correct des compensations.

La validation finale comprend un test de fonctionnement des protections différentielles et la remise d’un procès-verbal d’installation conforme aux exigences normatives. Cette documentation technique facilite les interventions de maintenance ultérieures et atteste du respect des bonnes pratiques professionnelles. L’enregistrement des caractéristiques de chaque circuit permet un suivi précis des performances dans le temps.

Diagnostic des pannes courantes et méthodes de dépannage spécifiques au montage parallèle

Le diagnostic des dysfonctionnements dans un montage parallèle nécessite une approche méthodique pour identifier précisément la source du problème sans perturber les circuits fonctionnels. Les pannes les plus fréquentes concernent les défauts d’électrodes, les surtensions transitoires et les défaillances de ballasts électroniques. L’analyse des symptômes observés oriente efficacement vers les tests appropriés et évite les interventions inutiles sur des composants sains.

Les tubes qui clignotent en fin de vie présentent généralement une usure avancée des électrodes, provoquant des difficultés d’amorçage. Ce phénomène, facilement identifiable par un multimètre mesurant la résistance des filaments, indique un remplacement imminent nécessaire. Dans un montage parallèle, ce défaut n’affecte pas les autres branches, permettant un remplacement programmé sans interruption totale de l’éclairage.

Les surtensions dues aux orages ou aux commutations de charges importantes peuvent endommager simultanément plusieurs ballasts électroniques. Cette panne massive se caractérise par l’extinction complète de plusieurs tubes répartis sur différentes phases. La vérification des fusibles et la mesure des tensions d’alimentation confirment rapidement cette hypothèse diagnostique.

Un multimètre de qualité professionnelle constitue l’outil indispensable pour diagnostiquer efficacement les pannes électriques. Les mesures de tension, courant et résistance permettent d’identifier 90% des défaillances courantes.

Les harmoniques générées par les ballasts électroniques défectueux perturbent parfois le fonctionnement des autres équipements électroniques. Cette pollution se manifeste par des dysfonctionnements intermittents des variateurs de vitesse ou des automates programmables. L’utilisation d’un analyseur de qualité réseau identifie précisément les fréquences perturbatrices et leur amplitude.

Conformité aux normes NF C 15-100 et optimisation énergétique LED retrofit

La norme NF C 15-100 impose des exigences strictes pour les installations d’éclairage, particulièrement concernant la protection des personnes et la qualité de l’alimentation électrique. Le branchement parallèle de néons doit respecter les sections minimales de conducteurs, les dispositifs de protection différentielle et les règles de mise à la terre. L’évolution récente de cette norme intègre les spécificités des ballasts électroniques et des technologies LED retrofit.

Les circuits d’éclairage alimentant des ballasts électroniques nécessitent une protection différentielle adaptée aux courants de fuite capacitifs naturels. La norme autorise l’utilisation de différentiels de type A ou AC selon la nature des charges connectées. Pour des installations mixtes incluant des variateurs électroniques, le type A devient obligatoire pour assurer une détection fiable des défauts d’isolement.

Le retrofit LED transforme progressivement les installations fluorescentes existantes vers des technologies plus efficaces énergétiquement. Cette conversion nécessite souvent une adaptation des ballasts existants ou leur remplacement par des drivers LED spécialisés. Les tubes LED retrofit conservent les culots G13 standards tout en intégrant l’électronique de pilotage, simplifiant considérablement la conversion.

L’optimisation énergétique d’une installation retrofit peut atteindre 60% de réduction de consommation par rapport aux tubes fluorescents traditionnels. Cette performance résulte de l’efficacité supérieure des LED (>150 lm/W) et de l’élimination des pertes ballast. Les drivers LED modernes intègrent également des fonctions de gradation et de gestion centralisée, ouvrant de nouvelles perspectives d’économies énergétiques.

La durée de vie exceptionnelle des tubes LED, généralement supérieure à 50 000 heures, réduit drastiquement les coûts de maintenance et les interruptions de service. Cette fiabilité s’avère particulièrement avantageuse dans les environnements industriels où l’accessibilité des luminaires reste difficile. Le calcul du retour sur investissement intègre ces économies de maintenance souvent sous-estimées dans les études préliminaires.

| Type d’installation | Puissance fluorescent | Puissance LED retrofit | Économie énergétique |

|---|---|---|---|

| Bureau standard | 36W + 8W ballast | 18W LED | 59% |

| Industrie éclairage général | 58W + 12W ballast | 28W LED | 60% |

| Commerce/magasin | 18W + 4W ballast | 9W LED | 59% |

L’intégration de systèmes de gestion d’éclairage intelligent maximise les bénéfices du retrofit LED. Ces systèmes exploitent les capacités de gradation native des drivers LED pour adapter automatiquement l’intensité lumineuse selon l’occupation des espaces et la luminosité naturelle. Les capteurs de présence et de luminosité, interfacés avec des protocoles de communication standardisés, permettent des économies supplémentaires pouvant atteindre 30% de la consommation résiduelle.

La planification d’une conversion LED retrofit nécessite une analyse préalable des installations existantes pour optimiser la compatibilité et les performances. Cette étude technique évalue l’état des câblages, la capacité des protections électriques et l’adéquation des supports mécaniques. Les installations anciennes peuvent nécessiter une mise aux normes partielle pour exploiter pleinement les avantages de la technologie LED.